Необходимость создания комфортного пространства всегда является актуальной для любого ремесла. Именно поэтому мастера зачастую прибегают к использованию слесарного верстака для организации рабочей зоны. Готовую модель возможно приобрести в многочисленных магазинах. Однако сделанный своими руками верстак будет более удобен в применении, так как мастер сможет самостоятельно продумать детали и особенности имеющегося пространства. К тому же его стоимость будет заметно ниже даже при условии покупки некоторых деталей.

Слесарный верстак своими руками возможно изготовить при наличии отдельного помещения. Для начала нужно продумать и начертить приблизительную схему изделия. Поэтому следует заранее предусмотреть виды работ, которые будут выполняться. Например, обычный столярный стол вполне подойдет для работ с деревом. Однако в случае применения различных видов масел или оборудования, которое может повредить древесину, необходимо создать защиту столешницы более надежным материалом.

На этапе планирования чертеж будущего верстака можно подсмотреть на различных сайтах по продаже подобных изделий. Это поможет быстрее определиться с необходимыми дополнительными приспособлениями и рабочими зонами. Зачастую мастер готов даже приобрести готовое изделие, однако размеры заводских слесарных верстаков не подходят для имеющегося помещения. В этом случае возникает необходимость изготовления по индивидуальным габаритам, что вызывает повышение и так не маленькой стоимости.

Слесарный верстак своими руками может иметь различные чертежи. Во-первых, нужно понимать, какие габариты должен иметь предмет. Это зависит от свободного пространства, но необходимо учитывать удобство при работе. Высота верстака слесарного или столярного должна учитывать рост мастера, который будет на нем работать. Подбирать параметры следует более тщательно, ведь при самостоятельном изготовлении возможно предусмотреть самые незначительные на первый взгляд детали для обеспечения будущего комфорта.

Во-вторых, конструкция верстака должна отвечать требованиям безопасности, то есть иметь необходимую защиту от повреждений. Крышка, изготовленная из дерева, в обязательном порядке покрывается огнеупорной пропиткой для исключения воспламенения и слоем металла для упрочнения и защиты от механических повреждений.

В-третьих, нужно рассмотреть различные особенности, которые повлияют на технические характеристики. Например, практически 80% представленных в интернете моделей слесарных верстаков для самостоятельного изготовления демонстрируют необходимость выполнения станины из металла. Это требует наличие сварочного аппарата и умения с ним обращаться. А если изготовить ножки верстака из дерева, то это не просто облегчит задачу выполнения работы, но и поможет минимизировать вибрации, которые неизбежно возникнут при работе.

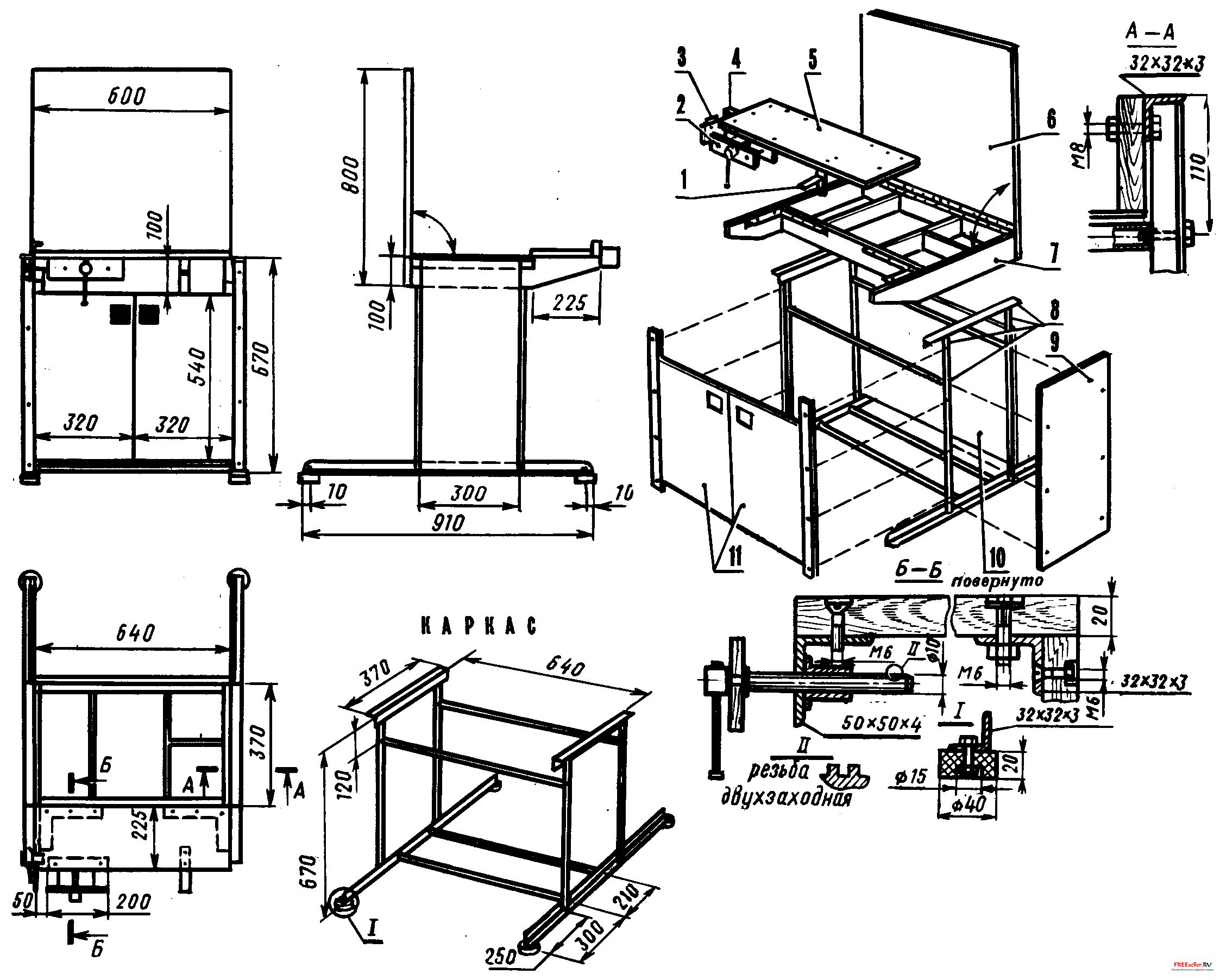

И конечно, нужно учесть возможные особенности слесарного верстака при его изготовлении. У некоторого числа мастеров нет возможности закрепить изделие из-за скудного пространства и необходимости постоянного перемещения инструментов. Тогда возможно смастерить слесарный верстак на колесах с защитным экраном своими руками. Это позволит качественно выполнять работы без риска нарушения безопасности при условии мобильности устройства. Схема верстака подобного типа отличается только наличием колесиков достаточной прочности.

Тогда возможно смастерить слесарный верстак на колесах с защитным экраном своими руками. Это позволит качественно выполнять работы без риска нарушения безопасности при условии мобильности устройства. Схема верстака подобного типа отличается только наличием колесиков достаточной прочности.

Выбор в пользу того или иного материала должен делаться с учетом возможностей и материалов, то есть быть индивидуальным. Смастерить слесарный верстак из металла можно в случае, если кроме квадратных металлических труб есть сварочный аппарат и навык его использования. Конечно, можно попробовать скрепить конструкцию с помощью болтов, но это приведет к потере величины возможной статической и динамической нагрузки. Если мастера это устраивает, то решение становится очевидным.

Одним из решений является изготовление металлического слесарного верстака из уголка. При выборе материалов определенной толщины и ширины, возможно достижение необходимой прочности даже при условии крепления деталей друг к другу с помощью болтов. Но, как правило, модель не очень удобна из-за невозможности выполнения проема для размещения ног. В случае, если его все-таки сделать, конструкция теряет устойчивость и рассчитанную степень возможной нагрузки.

Но, как правило, модель не очень удобна из-за невозможности выполнения проема для размещения ног. В случае, если его все-таки сделать, конструкция теряет устойчивость и рассчитанную степень возможной нагрузки.

Выполненный из дерева верстак, безусловно, является наименее затратным вариантом. При его изготовлении подойдут более твердые породы дерева, которые не имеют дефектов в виде трещин или срубов.

Необходимо предусмотреть обработку породы огнеупорными пропитками для исключения возможности самовоспламенения, ведь изделие чаще всего находится в отдельном помещении вне дома.

При этом важно понимать, что обработка необходима даже в случае, если поверхность находится под слоем металла.

Столешница обычно покрыта листом металла толщиной не менее 2 мм для обеспечения нужной степени защиты от повреждений. Но выполнять эту деталь полностью из железа нет необходимости. Кроме дополнительных затрат на материалы, такой выбор ухудшит характеристики слесарной установки, так как при динамических нагрузках возникнет заметная вибрация. Чтобы ее минимизировать, столешницу размещают на деревянной «постели», которая ее поглощает.

Чтобы ее минимизировать, столешницу размещают на деревянной «постели», которая ее поглощает.

При настиле деревянной подложки существует ряд хитростей, которые делают слесарный верстак более устойчивым и удобным. Во-первых, выбор досок лучше сделать в пользу шпунтованных. За счет пазов они хорошо поглощают вибрации и не деформируются в течение долгого времени. Во-вторых, укладку нужно производить не в длину, а в ширину. Большее количество стыков положительно скажется на динамической устойчивости. А их ровная поверхность позволит разместить металлическое покрытие без пустот внутри столешницы.

С учетом выше написанного, можно сделать вывод: сделать верстак слесарный металлический или деревянный — выбор индивидуальный. Зависит он от ряда факторов. Однако если решение о самостоятельной сборке принято, то эта дилемма не является принципиальной, так как любую конструкцию возможно выполнить под практически любые запросы.

Этап сборки включает ряд необходимых действий, особенности которых зависят от выбора материалов. Поэтому нужно рассмотреть детально каждый из вариантов.

Поэтому нужно рассмотреть детально каждый из вариантов.

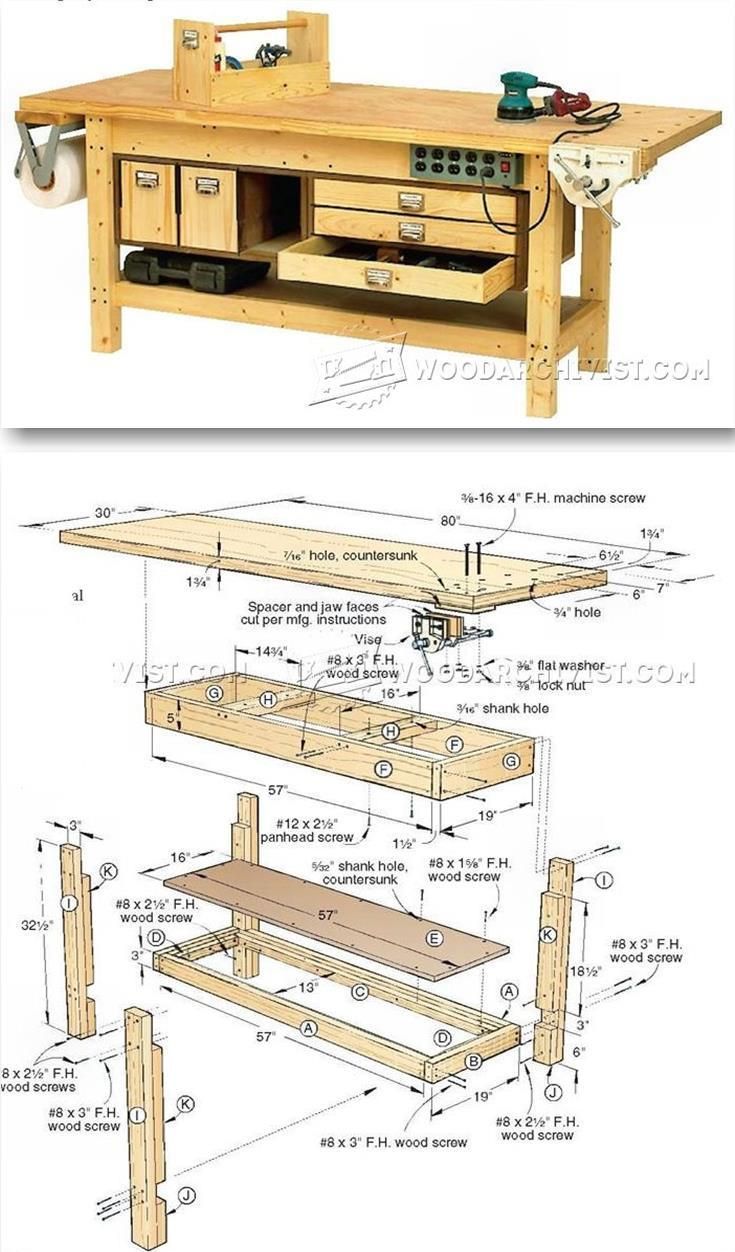

Для достаточно громоздкой модели длиной до 2,5 м и шириной не более 80 см подойдут уголки толщиной от 5 мм и ребром не менее 30 мм. При этом использование уголка 3 мм для меньших габаритов нежелательно из-за низкой устойчивости к нагрузкам. Крепление производится по составленной схеме с помощью болтов. Если слесарный верстак подразумевается стационарным, его заранее прикрепляют к полу с помощью болтов или шурупов.

Для столешницы необходимы лист железа и доски, которые по периметру укрываются уголками для обеспечения безопасности и сохранности. Важно заранее продумать полки для инструментов. Стоит отметить, что в случае варианта из уголков не нужно утяжелять слесарный верстак слишком громоздкими ящиками. Достаточно обычных фанерных досок, а уголок для их крепления можно выбрать толщиной 3 мм. Подобный самодельный слесарный верстак станет незаменимым как в профессиональной мастерской, так и в обычном гараже.

Сварочный верстак рассчитан на высокие нагрузки при выполнении слесарных работ и требует больше времени на изготовление. Прежде чем приступить к монтажу, следует подумать о необходимости его сооружения. Возможно, подойдет облегченный вариант, так как столь серьезных нагрузок просто не возникает. Например, для гаража можно выбрать мобильный слесарный верстак, который можно перемещать. Он не загромоздит все пространство. Еще один вариант — складная модель, которая за счет выдвижных деталей сохранит простор в рабочем помещении.

Если все же есть необходимость и желание сварить слесарный верстак, то можно сразу рассмотреть вариант с дополнительным рабочим экраном. Это позволит увеличить полезное пространство, поможет создать необходимый уровень освещения и позволит обустроить рабочее место таким образом, чтобы весь инвентарь находился в зоне досягаемости. Сварочный верстак своими руками, сделанный с определенной степенью подготовки и знаний, прослужит не одно поколение.

Облегченная конструкция, которая не уступает по устойчивости и сроку службы. Как сделать ящики из дерева более безопасными? Важно помнить о необходимости обработки всех поверхностей огнеупорной пропиткой, а для потенциально пожароопасных объектов использовать другие места хранения. Деревянные ящики даже в случае необходимой тщательной обработки могут воспламениться — не стоит об этом забывать.

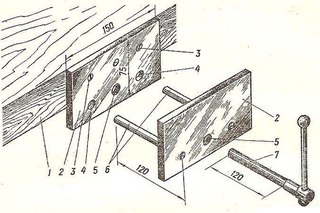

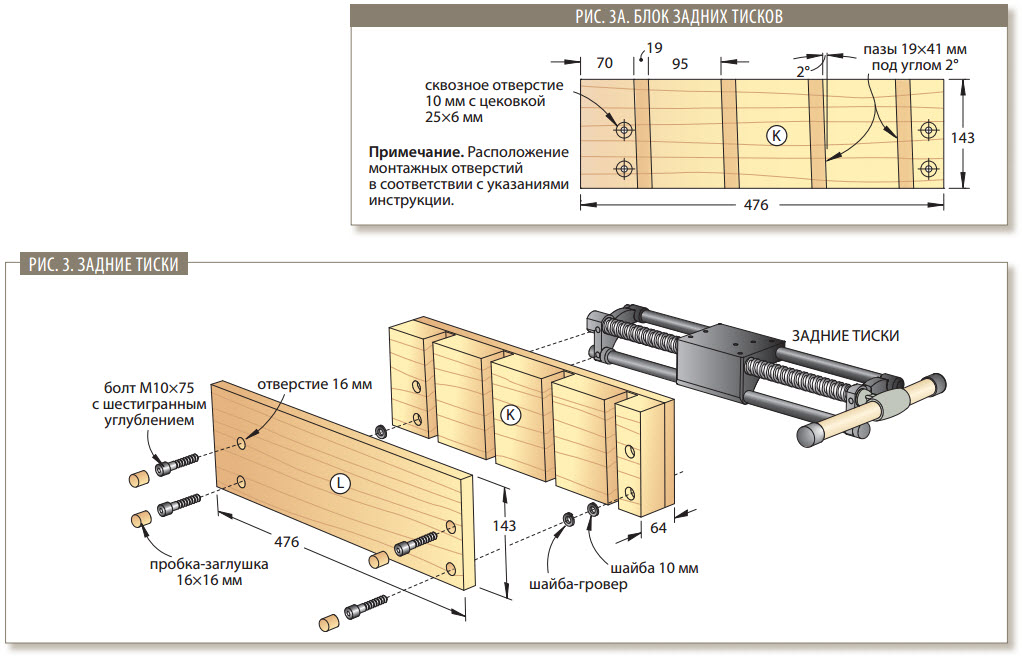

Нужно заранее продумать не только количество и объем ящиков, но и подумать над размещением стационарных установок. Это могут быть различные электроинструменты. Рассмотрим как закрепить тиски на верстаке в качестве примера, так как они чаще всего оказываются в списке необходимых.

Любой стационарный инструмент закрепляется в углу, чтобы вся нагрузка равномерно распределялась по продольным линиям.

При этом при сборке стоит заранее предусмотреть более частую установку стоек в районе крепления. Для начала вваривается или ввинчивается установочный болт, который должен упираться в основу. После этого тиски закручиваются и делается предварительная разметка. После просверливания отверстий в помеченных местах, инструмент фиксируется окончательно на все четыре болта.

Для начала вваривается или ввинчивается установочный болт, который должен упираться в основу. После этого тиски закручиваются и делается предварительная разметка. После просверливания отверстий в помеченных местах, инструмент фиксируется окончательно на все четыре болта.

Как видно из описания, сооружение слесарного верстака своими руками потребует времени и определенных знаний. Однако при всей видимой сложности процесса, выбор в пользу готовых моделей скорее всего принесет крупные финансовые затраты при отсутствии должной степени удовлетворения покупкой.

Каждому мастеру нужна своя рабочая зона, где бы он спокойно мог заниматься различными работами. Можно купить промышленный рабочий стол, но подойдет ли он для вашей мастерской по размерам и оснащению? К тому же стоимость у такого верстака довольно высокая.

Можно купить промышленный рабочий стол, но подойдет ли он для вашей мастерской по размерам и оснащению? К тому же стоимость у такого верстака довольно высокая.

Для нехитрых плотницких работ каждому по силам смастерить самый простой рабочий стол, а можно продумать все свои потребности и сделать идеальное рабочее место. Подойдя к работе со всей ответственностью и вооружившись чертежами, вы получите удобный и функциональный верстак, что, несомненно, скажется на производительности и качестве работы с деревом.

Конструкция его достаточно проста и состоит из нескольких элементов.

Зажимы можно сделать самостоятельно, но лучше приобрести готовые. Съемные упоры используются при необходимости.

Зажимы можно сделать самостоятельно, но лучше приобрести готовые. Съемные упоры используются при необходимости.Традиционно столяры работали ручным инструментом, поэтому для работы с электрическим столешницу нужно модифицировать под собственные нужды. Как видите, устройство столярного верстака отличается простотой, однако требует тщательной проработки, расчета размеров и правильного выбора материала.

В зависимости от площади, которой вы располагаете, самостоятельно можно сделать следующие виды верстаков.

Такой стол не займет много места, но и рабочая площадь у него совсем небольшая, даже если сделать его складным. Весит он немного (не более 30 кг), столешница зачастую сделана из фанеры, МДФ или листа ДСП. Из его плюсов можно отметить то, что его легко можно переместить на другую рабочую площадь. Из минусов – места для хранения инструментов нет. Основное предназначение – мелкая работа с деревянными заготовками.

Такой стол не займет много места, но и рабочая площадь у него совсем небольшая, даже если сделать его складным. Весит он немного (не более 30 кг), столешница зачастую сделана из фанеры, МДФ или листа ДСП. Из его плюсов можно отметить то, что его легко можно переместить на другую рабочую площадь. Из минусов – места для хранения инструментов нет. Основное предназначение – мелкая работа с деревянными заготовками.

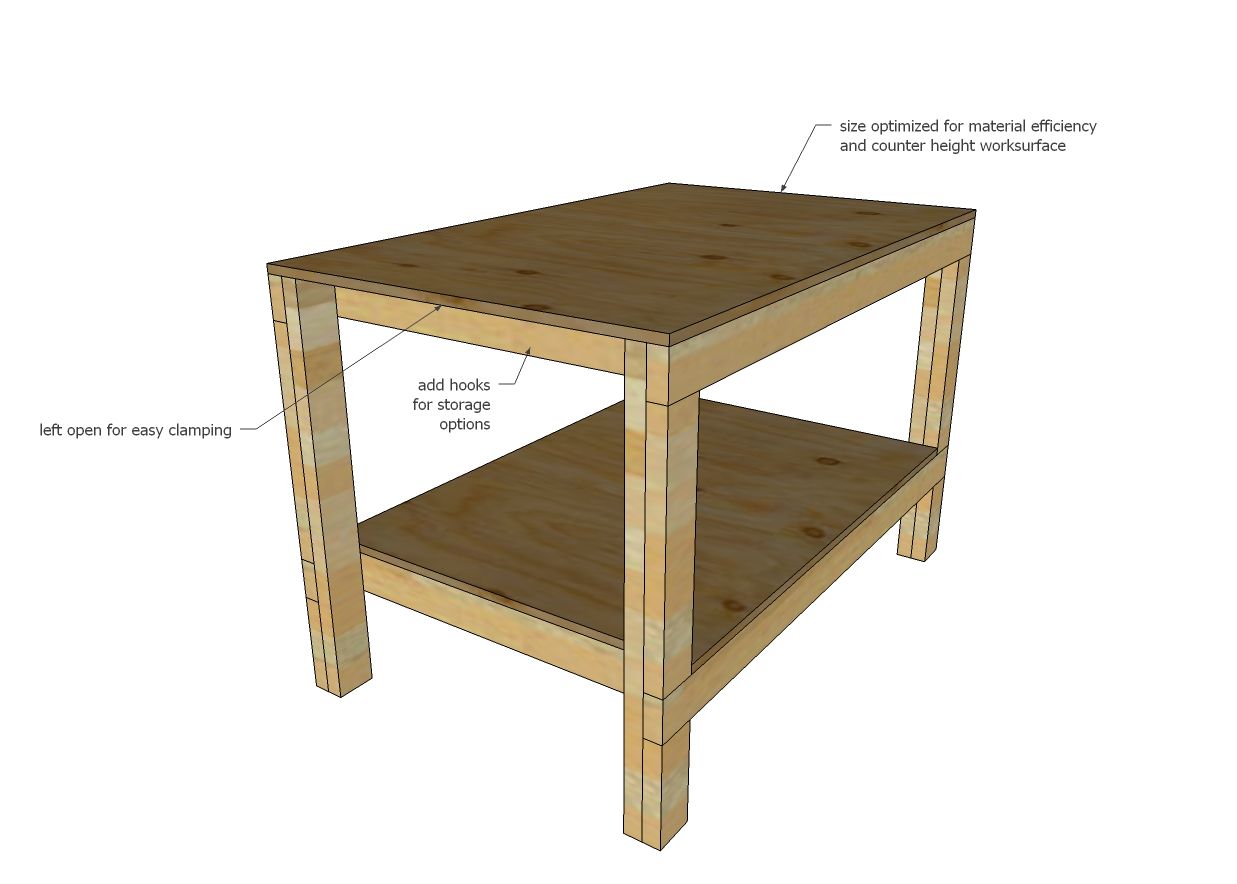

Для домашней мастерской удобнее всего изготовить стационарный деревянный верстак плотника с основанием из металла или дерева. Для этого нам понадобятся следующие материалы.

Конечно, будет просто замечательно, если получится найти пиломатериал из бука, ясеня, клена или граба, но если нет, то тогда делайте стол из сосновой доски.

Конечно, будет просто замечательно, если получится найти пиломатериал из бука, ясеня, клена или граба, но если нет, то тогда делайте стол из сосновой доски.Могут потребоваться и другие материалы, но это будет зависеть от конструкции вашего рабочего стола.

Все известные нам виды рабочих столов произошли от  С развитием техники и технологий модифицировался внешний вид самодельного верстака, именно так появились стол универсальный для электроинструмента, передвижной верстак на колесиках, мини-верстак, разборный или компактный переносной рабочий стол. Современная рабочая поверхность также дополнительно оборудуется, например, местом для фрезерного станка. Столешницу часто совмещают с циркулярной пилой.

С развитием техники и технологий модифицировался внешний вид самодельного верстака, именно так появились стол универсальный для электроинструмента, передвижной верстак на колесиках, мини-верстак, разборный или компактный переносной рабочий стол. Современная рабочая поверхность также дополнительно оборудуется, например, местом для фрезерного станка. Столешницу часто совмещают с циркулярной пилой.

Перед тем как начать изготовление верстака для мастерской, нужно хорошо обдумать его конфигурацию, размеры и сделать чертежи. Размер стола определяется такими факторами, как площадь помещения, ваши индивидуальные особенности (рост, ведущая рука и другие), размеры планируемых к обработке деталей. Работа за верстаком неподходящей высоты приведет к серьезным проблемам со спиной.

Высота определяется простым способом – опустите ладонь на столешницу. Если она лежит свободно и рука в локте не сгибается, то такая высота для вас будет оптимальной. Не стоит делать столешницу слишком широкой и длинной. Массивные детали обрабатывать приходится достаточно редко, а место в мастерской можно использовать гораздо разумнее.

Не стоит делать столешницу слишком широкой и длинной. Массивные детали обрабатывать приходится достаточно редко, а место в мастерской можно использовать гораздо разумнее.

Бытует мнение, что для основания лучше брать металл, а не дерево. В качестве аргумента приводят тот факт, что металлическая станина прочнее, да и нарастить или обрезать ее проще, чем деревянную. Конечно, этот факт выглядит рациональным, но есть и другой аспект – дерево гасит вибрацию, а металл – нет. При работе с вибрирующим инструментом можно случайно повредить будущее изделие именно из-за возникающих колебаний.

Для деревянной опоры лучше брать не цельный брус, а клееный брусок. Это связано с тем, что дерево имеет свойство рассыхаться и деформироваться, а из-за сборной клееной конструкции эти свойства будет меньше проявляться.

Даже два клееных листа фанеры дадут отдачу при работе с ударным инструментом, а это может повредить заготовку. Есть старый способ проверки жесткости столешницы. Он состоит в том, что нужно ударить по ней киянкой, а изделия, лежащие на столе в момент удара, не должны даже шевельнуться. Важно качество и просушка сырья для щита – дерево должно быть без сучков и внешних дефектов (трещины, сколы), просушено очень хорошо, его влажность должна быть не больше 12%.Для столешницы не рекомендуется использовать листы ДСП или фанеры из-за высокой упругости.

Выбрав материал и нарисовав схему, приступаем к изготовлению простого верстака своими руками. Сначала делается столешница, а потом основание. Ничего удивительного в этом нет, так как щиту нужно время на просушку, за которое вы спокойно соберете основу.

Сначала делается столешница, а потом основание. Ничего удивительного в этом нет, так как щиту нужно время на просушку, за которое вы спокойно соберете основу.

Для металлической станины трубу нарезают болгаркой на необходимую длину ножек, из уголка выпиливают по размеру перекладины рамы. Конструкция также делается на две рамы, основание сваривается, зачищается и окрашивается краской по ржавчине или битумным лаком.

Не рекомендуется использовать болты вместо сварки.

На нижней раме можно сделать полку, а можно одну или две тумбы. Рачительные мастера делают тумбу и полку, на которой хранится различное оборудование.

Столешницу изготавливают из планок высотой 6-7 см и шириной 9-10 см путем склеивания. Доски нарезают вдоль волокон древесины. Для улучшения адгезии планки перед склейкой нужно обстрогать. Далее наносим клей на поверхности склеиваемых планок и стягиваем ваймами (стяжками) или струбцинами с большим вылетом. Клеить нужно не одной большой крышкой, а двумя равными, причина этого проста – так проще сделать столешницу с технологической прорезью, в которую потом вставляется циркулярная плита.

Оставляем собранный деревянный щит на сутки или двое на просушку. После высыхания его еще раз обрабатывают рейсмусовым станком и шлифовальной машинкой для достижения гладкой поверхности.

Если нет рейсмуса, то можно остругать его ручным рубанком, а потом зашлифовать. Просверливаются отверстия для упоров, которые делаются сквозными. Столешницу к основанию крепим по углам на длинные винты и дополнительно фиксируем по краям на саморезы с шагом в 9-10 см.

После сборки верстака рекомендуется покрыть столешницу антисептической пропиткой и лаком. Это поможет увеличить срок использования поверхности примерно в два раза.

Дополнительное оборудование, такое как тиски или зажимы, устанавливается уже тогда, когда рабочий стол полностью собран. К задней части верстака можно прикрепить фартук с полками для хранения мелкого инструмента, заготовок или крепежей.

Рабочий стол будет долго служить вам, если соблюдать простые правила его эксплуатации.

Самостоятельное изготовление столярного верстака – дело небыстрое, но увлекательное, ведь нужно учесть не только свои потребности, но и эргономику всего рабочего пространства. Не старайтесь сделать сразу же монументальный стол, помните, что всегда есть возможность допустить неточность. К тому же со временем придется менять столешницу, и тогда вы сможете модернизировать свое рабочее место уже с учетом прошлых ошибок. Семейный бюджет при этом тоже значительно экономится.

Как сделать столярный верстак своими руками смотрите далее.

Прочный и надёжный столярный верстак обеспечит удобство и комфорт во время продолжительной работы с деревянными деталями

Столярный верстак, по сути, является массивным, надёжным столом для обработки деревянных изделий любого размера. Главные требования, предъявляемые к оборудованию этого типа, — прочность и устойчивость. Кроме того, станок должен быть оборудован хотя бы минимальным набором приспособлений для закрепления и удержания заготовок. Габариты рабочего стола выбираются в зависимости от размеров и веса обрабатываемых деталей, а также свободного места в мастерской или гараже. К слову, существуют конструкции компактных верстаков, которые можно разместить даже на балконе.

Конструкция столярного верстака с наборной столешницей. На рисунке: 1 — основание или подверстачье; 2 -верстачная доска; 3 — стусло; 4 — стяжка; 5 — тиски; 6 — опорная балка

Поскольку работы, которые проводят на столярном станке, выполняются с помощью ручного и электрического инструмента, верстак изготавливают из массивного бруса и толстых досок. К слову, рабочую поверхность, или по-другому верстачную доску, собирают только из твёрдых сортов древесины. При изготовлении столешницы применяют сухие дубовые, буковые или грабовые доски толщиной не менее 60 мм. Если столешница будет изготовлена из сосны, ольхи или липы, то её поверхность будет быстро изнашиваться и потребует периодического обновления. Часто верстачную крышку набирают из нескольких узких и толстых досок, устанавливая их на ребро.

Ряд отверстий, выполненных на рабочей поверхности стола, позволяет устанавливать упорные элементы для удобства обработки длинных деревянных заготовок.

В целях облегчения конструкции опорные ножки рабочего стола, напротив, изготавливают из мягкой древесины. Между собой вертикальные опоры соединяют продольно установленным брусом для повышения устойчивости изделия.

Типовая схема столярного верстака

На лицевую и боковую сторону верстака навешивают тиски специальной конструкции для крепления заготовок. Кроме того, на габаритных станках монтируют отдельные зажимные приспособления для крупных и мелких деталей. Оптимальным местом расположения столярных тисков является левая сторона переднего фартука и ближняя часть правой боковины.

В подверстачье — пространстве между опорами, под столешницей, нередко обустраивают удобные полки и выдвижные ящики для хранения инструмента и принадлежностей.

Для удобства в задней части столешницы делают выемку под фурнитуру и мелкие детали. Нередко сложное в изготовлении углубление заменяют рамкой, сбитой из деревянных реек.

Кроме опорного элемента наш самодельный слесарный верстак из дерева будет опираться еще на пару ножек. Их нужно сделать складными, чтобы в сложенном положении они без труда складывались и не торчали. Для этого их нужно прикрепить к раме на болтовое соединение.

Как вариант, можно кроме болта использовать отрезок от шпильки, скрепив его гайками с двух сторон. Чтобы не вносить большого разнообрази в список используемых материалов, ножки можно сделать из того же бруска 80х40мм. Чтобы ножки складывались они должны иметь на одной стороне закругления, которые проще всего сделать электролобзиком.

Затем сверлим отверстия по центру скругленной части ножки – на этом месте будет ось вращения.

Прикладываем ножку в будущее проектное положение – там, где она будет в сложенном состоянии примыкать к раме и просверливаем отверстие в раме для установки оси вращения.

Устанавливаем ось вращения ножки. Совершенно понятно, что если просто затянуть бот, то он прижмет ножку к раме и ее дальнейшее вращение будет затруднительным, поэтому между ножкой и рамой нужно установить пару шайб. А можно и не пару, а 3 или 4 для лучшего вращения, так как при затягивании болта шайбы утопятся в мягкое дерево и для обеспечения зазора как раз и понадобится треть шайба.

Теперь ножка вращается на оси.

Вторую ножку делаем аналогично первой. Теперь складной верстак уже может крепко стоять на двух ногах и опорном элементе.

Сейчас почти все хорошо, только положение ножек не синхронизировано. Поэтому их нужно «связать» перекладиной.

Перекладину можно прикрепить также саморезами.

В процессе подбора расположения уровня столешницы верстака требуется определить, обработка какого типа заготовок будет на нем выполняться. Если предусматривается основной объем работ с заготовками из древесины, то в этом случае верстак должен быть с гладкой и ровной деревянной столешницей , а если работы в большей степени будут связаны с обработкой металлических деталей, то понадобится слесарный вариант стола, поверхность которого обшита прочными материалами, например, металлом.

На слесарном верстаке, помимо основных и необходимых дополнительных приспособлений, рекомендуется оборудовать еще и специальный механизм для подъема тяжелых деталей , а также предусмотреть систему механической регулировки высоты столешницы, которую можно изменять в зависимости от роста работника.

Существуют различные способы определения высоты столярного или слесарного верстака от пола до столешницы: у работника потребуется выполнить измерения расстояния от макушки до подбородка. Затем от полученной цифры в см нужно вычитать размер, полученный в результате измерений руки от кончика пальцев до угла локтя, также в см. Далее от полученного результата нужно дополнительно отнять еще и высоту тисков, с которыми работник будет постоянно иметь дело, так как именно они удерживают любые детали в процессе всего цикла выполнения обработки.

Усредненно данные такого измерения и полученную при этом высоту столярного или слесарного верстака можно увидеть в таблице.

Рост работника, см | Измерение головы от макушки до подбородка, см | Измерение руки от кончиков пальца до локтя, см | Высота столешницы верстака, см (тиски 14 см) | Высота столешницы верстака, см (тиски 18 см) | Высота столешницы верстака, см (тиски 22 см) |

165 | 21-22 | 41-42 | 87-89 | 83-85 | 76-79 |

170 | 21-22 | 42-43 | 93-91 | 87-89 | 83-85 |

175 | 22-23 | 43-44 | 94-96 | 90-92 | 86-88 |

180 | 22-23 | 44-45 | 98-100 | 94-96 | 90-92 |

185 | 22-23 | 45-46 | 102-104 | 98-100 | 102-104 |

190 | 23-24 | 46-47 | 105-107 | 101-103 | 97-99 |

195 | 23-24 | 47-48 | 109-111 | 105-107 | 101-103 |

Подходит ли высота столярного или слесарного верстака для комфортной работы – можно проверить без предварительных вычислений с помощью простого способа: работнику потребуется вплотную встать боком к торцевой части столешницы верстака и в свободном положении опустить руки. Затем ему надо положить свою ладонь на столешницу, при этом не сгибая руку в локте. Если ему удалось провести эту процедуру, не сгибая руки в области локтевого сустава, значит, высота верстака для этого человека подобрана правильно – ему будет комфортно работать. В том случае, когда ладонь испытуемого не может свободно лежать на столешнице без сгибания в области локтя, потребуется уменьшать высоту стола или ставить возле верстака специальные напольные подставки.

Иногда работы за верстаком мастера выполняют в сидячем положении. В этом случае рассчитать высоту стола можно по следующей формуле: от роста человека нужно отнять 110 – это и будет наиболее комфортная высота для вашего верстака.

Для удобства работы важно еще и то, какая у столешницы будет ширина. Обычно ее делают от 60 до 75 см, а длина стола подбирается исходя из того, каким свободным пространством обладает помещение мастерской. Длину столешницы верстака делают от 70 см до 2,5-3 м.

Постройка столярного верстака – задача достаточно сложная. Тем не менее, собственноручно собранный станок позволит работать в удобной, комфортной обстановке. Для этого требуется не только продумать эргономику рабочего пространства и правильно подготовить проект сооружения, но и выполнять работу в полном соответствии с рекомендациями профессиональных

Проект и чертежиПри разработке конструкции столярного верстака важнейшими критериями являются высота, конфигурация и оснащение. Кроме этого, надо обязательно учитывать, кем будет эксплуатироваться рабочий стол — левшой или правшой.Учитывая, что работать за столярным верстаком придётся подолгу, высоте будущего сооружения должно уделяться самое пристальное внимание. Для людей среднего роста специалисты рекомендуют делать стол не выше 90 см.

Чертёж столярного верстака

Определяя расстояние от пола до столешницы, лучше всего ориентироваться не на среднестатистические параметры, а на особенности собственной анатомии. Оптимально, если верхний срез ножек будет находиться на одном уровне с кистями рук. Если вы рассчитаете этот параметр с учётом толщины столешницы, то работать за таким верстаком без устали можно будет в течение нескольких часов.Крышка станка может изготавливаться из досок, деревянного массива или фанеры и представляет собой наборную конструкцию.Использовать ДСП или OSB в этих целях не рекомендуется. Профессиональные столяры давно уже определили оптимальный размер столешницы — максимум 2 м в длину и 0.7 м в ширину. На таком верстаке с одинаковым удобством можно изготовить и сборную деревянную дверь, и небольшую форточку.Проектируя сооружение, не стоит забывать и о прочности несущего каркаса. Для опорных элементов конструкции используют брус сечением не менее 100х100 мм. В качестве продольных и поперечных усиливающих элементов допускается использование реек и бруса сечением поменьше — от 50 – 60 мм и более. Стыки деталей монтируют на шипы или шканты, для прочности используют мебельные уголки и другую арматуру, а все соединения выполняют при помощи болтов и саморезов. Гвозди обеспечить требуемую устойчивость и фундаментальность конструкции не смогут.

Столярный верстак. Вид сверху

Нередко каркас, или по-другому станину верстака, изготавливают из металла. Несмотря на то, что этот материал позволяет с меньшими трудозатратами сделать конструкцию с регулируемой высотой, профессиональные столяры предпочитают полностью деревянные конструкции.

Далее рассмотрим проект столярного стола¸ изготовленного из фанеры, а точнее из двух склеенных между собой фанерных листов толщиной 1.8 мм. Габариты крышки — 150х60 см. По краям столешница имеет усиление из фанерных полос, что увеличивает её толщину до 72 мм. К слову, представленные размеры не являются догмой и могут быть при необходимости скорректированы в соответствии с потребностями и особенностями конкретного помещения, используемого под мастерскую.

На верстак возлагается одновременно несколько функций:

Верстаки разделяют на:

Основное отличие между ними заключается в материалах, применяемых при изготовлении и работах, которые предполагается выполнять на таком столе.

В качестве основы столярного верстака используется деревянный либо металлический каркас, который может иметь прямую или угловую форму. Столешница делается исключительно из дерева.

Слесарный верстак является универсальным столом с металлической столешницей. Такой стол пригоден для работы с деревом и металлом. На нем можно производить разные виды работ, такие как заточка, шлифовка, резка и т. п.

Для большинства гараж — не просто место хранения машины, а самая настоящая мастерская. В отличие от рабочего места в квартире, в гараже ведётся работа с массивными и громоздкими деталями, зачастую грязными. Также довольно часто приходится гнуть и править металл, использовать электродуговую сварку, надёжно зажимать деталь струбцинами или в тисках.

Основные требования, которые следует предъявлять к верстаку для гаража — массивность, прочность, устойчивость к загрязнению, устойчивость поверхности к жару и ударам. Помимо этого верстак должен быть компактным и, по возможности, как можно менее материалоёмким.

Желательно, чтобы верстак имел простую схему сборки, подразумевающую лёгкий демонтаж. Верстак не должен быть в значительной степени зависим от окружающих его капитальных конструкций, например, вмуровывать и бетонировать ножки в пол не рекомендуется.

Поскольку большинство гаражей имеют ограниченное пространство, конструкцию верстака важно правильно выбрать. Основное, чему нужно уделить внимание – компактность и функциональность. Если из стандартных размеров гаража отнять размеры машины, то свободного пространства остается не слишком много. Поэтому его нужно использовать как можно рациональнее.

Независимо от конструкции рассматриваемого изделия, она должна иметь:

Сперва нужно собрать легковесную рамку — основу под столешницу.

Это четыре уголка 40х40 мм или 50х50 мм, обращённые внутренними полками друг к другу. Можно сращивать короткие отрезки уголков

сваркой

встык: особой конструкционной прочности от рамки не требуется, но произвольное количество перемычек желательно добавить. Длина столешницы может быть любой, хоть во всю стену, а ширина такой, чтобы до угла у стены можно было легко дотянуться руками. В верхней части рамки, образующей внутреннюю полость, будет впоследствии набираться массив столешницы, а внешние полки послужат плоскостью опоры на нижележащие элементы.

Если остро стоит вопрос недостатка места в гараже, его нужно решать сразу. Лучшая стена для размещения верстака — та, что находится прямо напротив ворот. Легче всего выкатить машину на полкорпуса назад, так останется много пространства для работы и свободные проходы с обеих сторон. Поэтому на торцевой стене прибиваем уголок внешней полкой кверху, уровень на 50–60 мм ниже желаемой высоты рабочей поверхности. Высота верстака индивидуальна для каждого, но обычно из роста человека вычитают 100 см.

Если верстак от угла до угла, то на смежных стенах также прибивайте по уголку длиной в глубину столешницы или чуть меньше. Крепление к стене выполняется анкерными болтами и довольно часто, желательно в каждый кладочный элемент, то есть через 20–25 см. Оптимально, если через каждый метр будет приварено по 30–40 см хвосту, направленному вниз и закреплённому анкером.

На опорный уголок уложите рамку, затем приступайте к установке опор. Их желательно сделать косыми, чтобы нижние концы ножек упирались в угол между полом и стеной. В этом месте устанавливается подкладка из отрезка угловой стали. В верхней части ножка стыкуется с рамкой в 50–80 мм от края, но не напрямую, а приваривается к пластине, которая затем крепится болтами. Косые ножки сохранят больше места для въезда легковым автомобилем.

Отрегулировать стол по уровню очень просто. Продольная плоскость задаётся закреплённым на стене уголком. Чтобы избавиться от завала стола, нужно просто задвигать косую ножку немного глубже, чуть подтачивая угол среза болгаркой. После изготовления всех крепёжных элементов в них сверлят отверстия:

Конструкция боковины состоит из двух ножек (В), царг и опор (А). Деталь собирают на сквозном клееном шипе.

Фигурные вырезы царг и опор (деталь А) выпиливают на ленточной пиле с последующей шлифовкой кромок.

В соответствии с указанными в схеме размерами на ножках делают разметку гнезд для шипов проножек, после чего выбирают их стамеской или фрезеруют.

На внешней стороне ножек цекуют коническое углубление под головку стяжного болта. Углубление диаметром 35 мм и глубиной 11 мм делают сверлом Форстнера. По центру сверлят сквозное отверстие диаметром 14 мм.

Выпиливание шипов и проушин

Шипы и проушины делают на пильном станке или вручную, руководствуясь базовыми принципами создания шиповых соединений. В столь ответственной конструкции первый вариант предпочтительней, поскольку позволяет минимизировать погрешности и неточности, обеспечив безупречную подгонку соединения. Заготовки должны иметь подготовленные ровные поверхности и соответствовать размерам, указанным в чертеже.

Выпиливание шипа и половинок проушин пазовым диском.

Половинки деталей A склеивают между собой, предварительно расположив в пазу вкладыш, который предотвратит смещение.

Сборка боковины

Детали А и B склеивают в готовое соединение. После высыхания проступившие излишки клея аккуратно зачищают стамеской. Собранную боковину шлифуют.

По центру склеенной царги просверливают отверстие 19х38 мм под шкант (L) для фиксации крышки верстака.

4

Верстак можно собрать любого размера, но для удобства работы лучше придерживаться оптимальных размеров. Поэтому для начала нужно подготовить чертежи и схемы, где будут отображены все точные параметры стола.

К основным показателям относятся:

Когда база верстака готова, вы легко дополните его необходимыми нишами, полками и прочими оборудованными для хранения местами. В нижней зоне удобно приварить к ножкам уголки с раскосами, на которые достаточно просто настелить дощатые щиты полок. Расположение каскадом сделает всё хранимое на них хорошо видимым и легко доступным.

Под основной рабочей зоной верстака рекомендуется выбрать один-два пролёта между ножками и организовать в верхней их части выездные полки на подобие клавиатурных. На этих полках очень удобно оборудовать органайзеры для наиболее часто используемого инструмента. Поскольку нагрузка на выездной механизм умеренная, можно использовать мебельные направляющие полного выдвижения, предварительно приварив под столом пару уголков для их закрепления.

Ещё одна удобная зона для хранения подручной мелочёвки — стена напротив. На ней очень полезно закрепить перфорированную панель, где на крючках удобно подвесить как электроинструмент, так и молотки, ножовки, расходники и прочее, в том числе и несколько переносных постов с розетками. Ещё качественнее организовать пространство поможет одна или пара полок, закреплённых на 5–10 см выше вашего роста. Нижнюю плоскость удобно использовать для монтажа освещения, сами же полки это классический «долгий ящик» для всякого полезного в перспективе хлама.

Установка дополнительного оборудованияНастоящий столярный верстак невозможно представить без приспособлений, предназначенных для крепления обрабатываемых заготовок. В этих целях к готовой столешнице крепят тиски таким образом, чтобы их губки находились на одном уровне с поверхностью крышки. Чтобы правильно установить приспособление на верстак, тиски прикладывают к станку и отмечают места креплений. После этого сверлят отверстия диаметром 12 мм и устанавливают инструмент на станок, используя болтовое соединение с резьбой М12. Выполняя эту операцию, обязательно профрезеруйте отверстия под шайбы и головки болтов.

Готовое изделие

Если нет возможности установить стационарные тиски, можно обойтись и без них, применяя верстачные зажимы или струбцины.

Кроме тисков, на рабочем столе предусматривают упоры. Для этого в столешнице сверлят ряд отверстий. Лучшими упорами считаются детали, изготовленные из дерева, поскольку металлические приспособления могут повредить обрабатываемую деталь.

Гнёзда под опорные элементы располагают на расстоянии, равном половине хода тисков. Это позволит надёжно закрепить заготовку любого размера.

Подписывайтесь на канал, оставляйте комментарии, ставьте лайки, делитесь статьёй с друзьями . Это мотивирует на продолжение выпусков статей! Спасибо!

Выбирая место под верстак в гаражном помещении, нужно учитывать несколько моментов:

Самым удобным вариантом для частного дома или гаража является конструкция с откидной крышкой. В отличие от складного стола-верстака его рабочая поверхность поворачивается, а не раскладывается. Этот вариант конструкции имеет совершенно иное строение, хотя он не менее функционален и компактен.

Чертеж деревянного столярного верстака с размерами.

Мобильность достигается за счет наличия колесиков, установленных на днище. Чтобы предотвратить произвольное перемещение конструкции, желательно использовать ролики с функцией блокировки. В крайнем случае можно установить под колесики клин, однако этот вариант не так удобен и практичен.

Справа в конструкции установлены ящики выдвижного типа для удобного хранения мелких предметов. Если столом будет пользоваться мастер-левша, их следует расположить с другой стороны, чтобы все необходимое было под рукой. Кроме этого, верстак оснащен специальным держателем. Он изготавливается из перфорированной фанеры и монтируется на задней части тумбы. Таким образом, появляется возможность с максимальной выгодой использовать поверхность верстака и организовать дополнительное место для хранения мелких инструментов для столярки.

Слева или справа (для левшей) в конструкции находится открытый отсек. Он подходит для размещения узкого высокого оборудования, например, сверлильного станка. Благодаря ролику, установленному на краю столешницы, значительно упрощается процесс обработки длинных пиломатериалов, а за счет розетки на несколько гнезд можно одновременно подключать к сети несколько инструментов.

Верстак является необходимым приспособлением для мастера, который изготовляет разноплановые деревянные детали. Благодаря, на первый взгляд, простому столу можно эффективно организовать рабочее пространство, упростить работу и ускорить процесс изготовления деталей. Каждый желающий мастер может сделать столярный верстак своими руками. Чтобы приступить к изготовлению верстака, достаточно определиться с видом стола и подобрать все нужные материалы (инструменты).

Столярный верстак – это специальный рабочий стол для столяра, на котором рабочий может обрабатывать дерево вручную или механическим способом. Самая обычная конструкция верстака подойдет для выполнения основных видов работ:

Чтобы осуществлять все эти операции на самодельном верстаке для столярных работ, нужно изначально смастерить его в соответствии со всеми стандартами и нормами. Желательно учитывать базовые требования и знать «состав» конструкции. Базовые части и параметры самодельного стола для столярных работ:

Стол для столярных работ должен быть не только полностью укомплектованным, но и соответствовать определенным параметрам:

Изготавливая такой стол, важно, чтобы самому мастеру было комфортно производить различные манипуляции в процессе работы с деревом. Поэтому все параметры могут подбираться индивидуально.

Самодельные поверхности для столярных работ делятся на 3 вида:

Каждый вид предназначен для определенного типа помещения и типа работы с деревом. Если нужно иногда производить ремонт или изготовление деталей, то идеальным вариантом станет мобильный вид столярной поверхности. Если же работа осуществляется на профессиональном уровне и постоянно, то лучше изготовить стационарный вид верстака.

Изготовление верстака начинается с выбора материала. При этом стоит учитывать особенности конструкции и вид рабочей поверхности.

Мобильные станки могут быть комбинированными в плане используемого материала. Многие делают деревянную столешницу, которую потом обшивают нержавейкой.

Для изготовления каркаса обычно используется доска с параметрами 4×8 см или брус 5×10 см. столешница формируется из шпунтованной доски твердых пород деревьев. Сверху накрывается листами фанеры.

Для крышки иногда используется металл. Это нержавейка для укрытия столешницы, железные трубы или профиль для формирования основного каркаса. Остальные части можно изготовлять из фанеры и дерева.

Изготовить верстак своими руками стоит по следующим причинам:

Дополнительно этот вариант актуален, если нужно быстро организовать рабочий процесс без лишних затрат на покупку уже готового верстака. Принцип сборки не требует особых умений или использования сложного инструментария.

Перед тем, как приступить к изготовлению эскиза и точного чертежа, стоит продумать сразу, где именно и как будет располагаться уже готовый верстак.

Как сделать верстак из дерева своими руками:

Можно собрать такую же конструкцию, формируя пазы под каждую составляющую каркас деталь. Это поможет усилить конструкцию. Но времени на изготовление такого варианта потребуется намного больше.

Важно не только правильно «построить» деревянный верстак, но и сделать его максимально функциональным. Стоит оборудовать приспособление тисками, отверстия в самой столешнице, полочками и ящиками (по желанию).

Принцип установки дополнительного оборудования:

Последним этапом станет шлифовка всех поверхностей и частей деталей конструкции. Желательно вскрыть дерево морилкой, чтобы улучшить внешний вид изделия и уберечь сырье от скорой порчи.

Самодельный верстак из дерева представляет особую ценность для мастера, который просто нуждается в организованном рабочем месте и поверхности, оборудованной под работу с разными деталями. Сделать такое приспособление достаточно просто, если подготовить правильный чертеж и точно следовать ему. Установить такое изделие можно в гараже, сарае, мастерской. Никаких ограничений в плане использования в сравнении с заводской продукцией нет.

В квартире, на даче, в гараже очень часто возникает необходимость создания места, которое будет подготовлено для работы с деревянными изделиями, металлическими деталями и даже камнем. И вряд ли получится придумать что-то лучше, чем верстак столярный складной. С его помощью вы сможете мастерить в любое удобное время! Применение инструмента и устройство столярного верстакаСтолярный либо слесарный верстак – устойчивый рабочий стол, предназначенный для выполнения работ с различными материалами. Чем больше будут его размеры, тем больше могут быть детали и запчасти для работы на верстаке. При этом работа с материалами может осуществляться и механическими изделиями (электродрель, электрорубанок) и ручными (например, ножовка). Оборудование состоит из следующих элементов:

Верстаки имеют несколько видов исполнения:

Выбор материалов и чертеж столярного верстакаРазмеры, в частности, высота столярного верстака, зависят от вашего роста, ведь он должен быть удобен для работы в полный рост, чтобы выполнять все операции, не сутулясь. Чаще всего это около 80-100 см. А вот конфигурация инструмента зависит от нужд и возможных операций, которые вы будете проводить, однако стоит присмотреть несколько тисков и упоров для крепления запчастей. Ширина устройства зависит от площади гаража или склада, где он будет храниться. Однако наиболее удобным вариантом считается, когда его длина составляет 1,5-2 метра, а ширина – примерно 80 см. Для удобства сделайте под рабочим столом несколько ящичков, где можно хранить различные инструменты и мелкие детали. Также, занимаясь проектом, учитывайте, каким будет верстак, будет ли он мобильным либо установленным стационарно.

Важно грамотно подойти к выбору материалов для создания верстака. Лучшим считается строганный брус, характеризующийся практичностью и долговечностью. Многие мастера в качестве рабочей поверхности берут цельное полотно – старые двери, ламинированное ДСП. Материал крепления подбирается с учетом структуры оборудования – это могут быть и деревянные, и металлические стойки. Прежде чем создавать верстак, подберите тиски – лучше, если их будет несколько штук. Одни будут использоваться для крепления длинных досок, вторые – для мелких деталей. Деревянный столярный верстак своими рукамиСоздание верстака осуществляется в несколько этапов. Сначала проводятся работы по сборке основания, потом – по установке столешницы. Каждый этап должен быть проконтролирован на ровность установки всех элементов. Как сделать деревянный столярный верстак — пошаговая схемаШаг 1: Создание основанияОснование – рама из деревянных брусьев, которая скреплена так, чтобы конструкция в результате вышла максимально надежной. Для этого вам нужно между ножками расположить перемычку, а посередине установить царгу. Их лучше всего расположить на расстоянии около 40 см от уровня пола. К слову, они также пригодятся для создания дополнительных полок. Брусья совмещаются с помощью строительного клея.Там, где проводить подобные работы невозможно, нужно эксплуатировать саморезы. Если вы собираетесь сделать разбирающийся инструмент, лучше всего опоры соединять металлическими уголками. В любом случае, сначала подготавливаются все пазы, затем собирается конструкция, клеем обрабатываются места соединения, закрепляем их с помощью струбцин. Лучшим вариантом при устройстве стационарного верстака считается возможность часть инструмента прикрепить к стене для надежности. Шаг 2: Устройство столешницыЕсли сооружать столешницу из нескольких досок, то важно максимально качественно сбить их, чтобы в зазоры не попадал мусор и опилки. Размеры должны превышать ширина и длину основания на 3-5 см – это позволит со всеми удобствами чистить инструмент. Столешница прикручивается и прибивается к нескольким доскам, которые находятся с другой стороны рабочей поверхности, а в основании необходимо расположить пазы для монтирования брусков. Рабочий стол нужно привести в порядок с помощью шлифмашины, покрыть олифой для снижения риска получения травм от щепок, а к его основанию болтами прикручиваются металлические уголки. Шаг 3: Установка тисков и дополнительных элементовК уже сделанной рабочей поверхности крепим тиски, под которые следует создать углубления в рабочей поверхности, это позволит расположить вертикальную пластину в одну плоскость со столешницей. С нижней стороны устанавливаем фанерную прокладку, при этом важно сделать так, чтобы губы тисков располагались на одном уровне с поверхностью. Приложив тиски, отмечаем участок, где будут сверлиться отверстия, и прикрепляем их с помощью гаек. Заранее фрезеруем отверстия, чтобы болты в них «потонули». Лучше всего устанавливать тиски не по углам, что сделает их надежными даже при условии больших нагрузок. Шаг 4: Создание упоровКроме тисков, вы должны сделать и упоры. Их, конечно, можно сделать самостоятельно, но лучше приобрести и готовые. Однако если решили создать их своими руками, приготовьте прямоугольные упоры, которые можно будет регулировать по высоте. Болты применять не стоит, поскольку они могут повредить заготовки при работе. На рабочей поверхности проделываем отверстия под упоры, при этом располагать их желательно на расстоянии до 50 % от хода тисков – это позволит надежно закрепить любые заготовки.Теперь, ознакомившись с тем, как самому сделать столярный верстак, можете приступать к работам. |

Мастерскую домашнего умельца, часто работающего с изделиями из дерева, сложно представить без такого полезного приспособления, как столярные тиски. Используя это зажимное устройство, которое несложно изготовить своими руками, можно выполнять различные технологические операции с деревянными деталями.

Конструкция столярных тисков не настолько сложна, чтобы отказываться от идеи сделать их своими руками

Многие, руководствуясь желанием сэкономить на приобретении столярных тисков, используют для фиксации деревянных деталей подручные приспособления (например, струбцины). Однако такие универсальные устройства не позволяют эффективно выполнять многие технологические операции по дереву, а их металлические зажимные элементы оставляют на мягких деревянных поверхностях неприглядные вмятины.

Если же обрабатываемые деревянные детали должны отличаться не только качеством, но и эстетичным видом, то без тисков, специально предназначенных для выполнения столярных работ, не обойтись. Серьезно сэкономить на приобретении серийных моделей можно и более оптимальным способом – изготовить столярные тиски своими руками.

Самодельный верстак с тисками

Конструкция тисков для столярных работ состоит из следующих элементов:

Основные части тисков для столярного верстака

Неподвижная опора столярных тисков надежно фиксируется на поверхности верстака, для чего используются длинные шурупы или болтовые крепежные элементы. Во многих серийных моделях предусмотрена возможность использования сменных накладок на подвижную и неподвижную губки. Такие накладки, повышающие универсальность столярных тисков, могут быть изготовлены из металла и полимерных материалов.

Поскольку верстачные тиски часто используются для обработки габаритных деревянных изделий, в конструкции многих моделей предусмотрен пружинный механизм, который облегчает выполняемые манипуляции. Такой механизм, который может быть установлен и на самодельные столярные тиски, обеспечивает предварительный зажим детали (окончательно она фиксируется при помощи ходового винта). Если этот механизм в конструкции верстачных тисков отсутствует, то столяру придется долго держать на весу деревянную заготовку, прежде чем к ней подведется подвижная зажимная губка.

Самодельный фиксатор зажима губок

Чтобы изготовить предназначенные для осуществления столярных работ деревянные тиски своими руками, необходимо сделать чертеж и подобрать соответствующие комплектующие. В качестве зажимных губок таких тисков используются деревянные бруски. Один из них, служащий неподвижной губкой, фиксируется на поверхности верстака и будет выступать в роли несущей опоры приспособления.

Вам также потребуется резьбовой винт диаметром не меньше 20 мм. От длины этого элемента, который отвечает за перемещение подвижной губки и, соответственно, за зажим обрабатываемой детали, зависят допустимые габариты заготовки, которую можно зафиксировать в самодельных столярных тисках. Для изготовления столярных тисков также потребуются две металлические направляющие, в качестве которых можно использовать любые штыри из металла (главное, чтобы они были ровными, а их диаметр составлял не меньше 10 мм).

Детали направляющих можно изготовить на металлообрабатывающих станках или использовать для них стойки от передних амортизаторов легкового автомобиля

Любые деревянные тиски, в том числе и самодельные, управляются при помощи воротка, вращение от которого передается ходовому винту. В качестве воротка можно использовать длинную металлическую рейку, которая будет вставляться в прорезь головки ходового винта. Такую прорезь необходимо предварительно проточить под толщину имеющейся рейки. Некоторые домашние мастера в качестве воротка для ходового винта используют обычный гаечный ключ, в который запрессована его головка.

Зажимной узел столярных тисков

Чтобы сделать самодельные верстачные тиски более удобными в использовании, лучше смонтировать на них полноценный вороток. Для этого вам понадобится сварочный аппарат. Сварка нужна для того, чтобы к концу ходового винта приварить гайку или шайбу, в отверстия которых и будет вставлена ручка-вороток. Сделав такой вороток, вы значительно упростите процесс управления столярными тисками, и работать с ними будет намного удобнее.

Чертеж ходового вала и воротка

Как говорилось выше, для изготовления подвижной и неподвижной губок столярных тисков вам потребуется два деревянных бруска. В качестве материала изготовления таких брусков лучше всего выбрать сосну: ее древесина достаточно мягкая и одновременно прочная. В обеих губках необходимо просверлить отверстия соответствующего диаметра: два – для направляющих, одно – для ходового винта. Чтобы такие отверстия на подвижной и неподвижной губках располагались точно относительно друг друга, необходимо сверлить их одновременно в двух брусках. Для выполнения такой процедуры бруски можно соединить при помощи гвоздей, а после выполнения отверстий снова разъединить их.

Чертеж деревянных губок для столярных тисков

После того как все подготовительные мероприятия будут выполнены, можно приступать к сборке самодельных столярных тисков. Первое, что необходимо сделать, – это надежно закрепить неподвижную губку-опору на поверхности верстака. После этого в отверстия опоры вставляются направляющие и ходовой винт.

Выступающие с задней стороны опоры концы направляющих необходимо зафиксировать, для чего можно нарезать на них резьбу и накрутить гайки. На выступающий конец винта также накручивается гайка. Для того чтобы обеспечить неподвижность такой гайки в процессе работы, ее можно поместить в предварительно подготовленную выборку на поверхности опоры, в которую она должна входить очень плотно.

Скрепление направляющих с подвижной губкой

Когда неподвижная опора столярных тисков, винт и направляющие смонтированы, можно установить на них подвижную губку, для чего в ней уже имеются подготовленные отверстия. На выступивший над передней поверхностью подвижной губки конец ходового винта необходимо надеть шайбу с большим внешним диаметром и накрутить две гайки, которые будут играть роль стопорного элемента.

Закрепление тисков на перевернутой столешнице

После крепления всех элементов можно соединить конец винта с воротком и начинать пользоваться столярными тисками. После того как вы начнете крутить вороток, винт будет вкручиваться в гайку неподвижной опоры, тем самым притягивая к ней подвижную зажимную губку.

Рабочие части губок лучше сделать съемными из твердой древесины

Изготовленные своими руками столярные тиски при необходимости модернизируют, приспосабливая их под деревянные заготовки разных размеров. Так, можно установить более длинный винт, что позволит обрабатывать заготовки большей ширины, менять положение направляющих элементов, что может понадобиться в том случае, если вы решите установить зажимные губки большей длины.

Таким образом, сделать деревянные тиски своими руками несложно. Справиться с такой задачей может даже человек, никогда ранее не занимавшийся изготовлением столярных приспособлений. Конструкция, описанная выше, является наиболее простой, но достаточно эффективной, адаптировать ее к решению определенных задач под силу любому домашнему умельцу.

Если какие-то моменты остались не до конца понятны, то приведенные ниже видео помогут разобраться с конструкцией тисков и процессом их изготовления.

Этот традиционный английский верстак — верстак проверенной временем конструкции. Его дощатый верх, широкий передний фартук и прочное основание готовы прослужить вам долгие годы.

Скамейка скромных размеров может навести вас на мысль, что ее можно толкнуть, если вы попытаетесь выполнить какие-либо агрессивные столярные работы. Но это не так, толстые верхние доски и массивные фартуки, которые входят в основание с полунахлестом (и расположены под углом на концах), означают, что эта скамья не сдвинется с места, что бы вы на нее ни бросили.У этих фартуков больше достоинства, чем просто размер. Как вы видите здесь, передний фартук работает в тандеме с большими тисками с деревянной резьбой, которые вы покупаете в Интернете. Этот динамичный дуэт хорошо сочетается с отверстиями для собак, просверленными в фартуке и ногах. Отверстия подходят для фиксаторов, деревянных колышков и всего, что может придумать ваше воображение для контролируемого столярного дела.

Вы можете загрузить дополнительные чертежи магазина, которые вы приобрели, перейдя по ссылке в этом поле.

ЗАГРУЗКА …

Примечание. После покупки вы получите электронное письмо, содержащее вложение в формате PDF с приобретенным планом, а также инструкции по входу в систему, чтобы загрузить план и получить доступ к любым другим связанным файлам и видео, которые будут расположены на этой странице.

У нас пока нет ссылок на расходные материалы и оборудование для этого конкретного проекта, но вот некоторые другие продукты, которые могут вас заинтересовать. (Мы можем получать комиссию, когда вы используете наши партнерские ссылки. Однако это не влияет на наши рекомендации.)

Предыдущий план Случайный план Следующий планНАЖМИТЕ ЗДЕСЬ, ЧТОБЫ ПОЛУЧИТЬ МГНОВЕННЫЙ ДОСТУП К

БЕСПЛАТНЫЕ ПЛАНЫ WOODSMITH

ПОЛУЧИТЕ БЕСПЛАТНЫЕ ПЛАНЫ СЕЙЧАСПоскольку вы являетесь партнером, вы можете использовать этот URL, чтобы ссылаться на эту страницу и получать за это кредит:

Если вы хотите использовать ссылку на миниатюру изображения, вы можете скопировать и вставить что-то вроде этого в исходный код своей страницы:

Партнерская ссылка недоступна.

Загрузите полный план проекта этого простого в сборке верстака из книги Popular Woodworking «Я могу это сделать».

Рабочий стол I Can Do That построен просто, прочно и по доступной цене из фанеры и материалов для домашнего центра.Стенд включает в себя два торсионных бокса (верхняя и нижняя балка), которые выдерживают скручивание во время использования, прочные и устойчивые, но при этом легкие. Ножки изготовлены из простого материала 2×6 и скреплены болтами с использованием уникального дубового дюбеля для повышения прочности на поперечное сечение. Скамья также может похвастаться сменной верхней поверхностью из ДВП и доступными быстродействующими торцевыми тисками. Конструкция скамейки также позволяет хранить предметы по обе стороны от балки, и для большей надежности мы добавили ролики и мультиштекер к нижней части верхней части, который включает в себя USB-зарядное устройство для телефонов, планшетов и компьютеров.

Вы можете загрузить дополнительные чертежи магазина, которые вы приобрели, перейдя по ссылке в этом поле.

ЗАГРУЗКА …

печатные (цифровые) страницы инструкций

Примечание. После покупки вы получите электронное письмо, содержащее вложение в формате PDF с приобретенным планом, а также инструкции по входу в систему, чтобы загрузить план и получить доступ к любым другим связанным файлам и видео, которые будут расположены на этой странице.

У нас пока нет ссылок на расходные материалы и оборудование для этого конкретного проекта, но вот некоторые другие продукты, которые могут вас заинтересовать. (Мы можем получать комиссию, когда вы используете наши партнерские ссылки. Однако это не влияет на наши рекомендации.)

Предыдущий план Случайный план Следующий планНАЖМИТЕ ЗДЕСЬ, ЧТОБЫ ПОЛУЧИТЬ МГНОВЕННЫЙ ДОСТУП К

БЕСПЛАТНЫЕ ПЛАНЫ WOODSMITH

ПОЛУЧИТЕ БЕСПЛАТНЫЕ ПЛАНЫ СЕЙЧАСПоскольку вы являетесь партнером, вы можете использовать этот URL, чтобы ссылаться на эту страницу и получать за это кредит:

Если вы хотите использовать ссылку на миниатюру изображения, вы можете скопировать и вставить что-то вроде этого в исходный код своей страницы:

Партнерская ссылка недоступна.

В этом верстаке есть все — классический вид, много места для хранения, а также крышка и тиски, способные справиться с самыми сложными задачами.

Практически каждый плотник хотел бы построить такой верстак. Но многие из них могут быть немного напуганы созданием того, что выглядит как сложный проект.Но вам не о чем беспокоиться — эта конструкция включает простые решения, которые делают сборку скамейки удобной. Во-первых, верстак состоит из ряда простых в сборке компонентов, которые соединяются вместе, образуя прочную основу. Что касается шкафов и ящиков, то они просто встают на свои места. Поскольку они не поддерживают топ, вы можете добавить их в любое время. Говоря о верхней части, это не масса полосок, которые сложно склеить, а затем сплющить. Вместо этого верх представляет собой несколько толстых досок, обернутых широким фартуком.Этот верстак прослужит вам всю жизнь.

Вы можете загрузить дополнительные чертежи магазина, которые вы приобрели, перейдя по ссылке в этом поле.

ЗАГРУЗКА …

Примечание. После покупки вы получите электронное письмо, содержащее вложение в формате PDF с приобретенным планом, а также инструкции по входу в систему, чтобы загрузить план и получить доступ к любым другим связанным файлам и видео, которые будут расположены на этой странице.

Ознакомьтесь с рекомендациями нашего редактора по расходным материалам и оборудованию для проекта. (Мы можем получать комиссию, когда вы используете наши партнерские ссылки. Однако это не влияет на наши рекомендации.)

Предыдущий план Случайный план Следующий планНАЖМИТЕ ЗДЕСЬ, ЧТОБЫ ПОЛУЧИТЬ МГНОВЕННЫЙ ДОСТУП К

БЕСПЛАТНЫЕ ПЛАНЫ WOODSMITH

ПОЛУЧИТЕ БЕСПЛАТНЫЕ ПЛАНЫ СЕЙЧАСПоскольку вы являетесь партнером, вы можете использовать этот URL, чтобы ссылаться на эту страницу и получать за это кредит:

Если вы хотите использовать ссылку на миниатюру изображения, вы можете скопировать и вставить что-то вроде этого в исходный код своей страницы:

Партнерская ссылка недоступна.

Как и большинство всех, кто делает проекты из дерева, мне уже много лет нужен прочный и прочный верстак. В моем последнем магазине у меня просто не было места, а в нынешнем я откладывал его несколько раз, так как появлялись другие проекты, и я не мог найти достаточно длинный промежуток, чтобы посвятить его постройке.Во время рождественских и новогодних праздников я немного отвлекся от строительства и остановился на простом, но солидном дизайне.

Любой может построить этот верстак. Неважно, используете ли вы только ручные инструменты или у вас есть доступ к электроинструментам, чтобы работа выполнялась быстрее. И материалы легко доступны. Я спроектировал весь верстак из сосновых досок 2 × 10. Я использую для этого южную желтую сосну, но на самом деле можно использовать любые породы. Древесина для этого верстака обошлась мне примерно в 110 долларов.Я включил в дизайн три разные тиски, а также шкаф с четырьмя выдвижными ящиками, но не буду их здесь закрывать. В итоге я сделал 20-минутное видео только о самом верстаке, поэтому добавление тисков и шкафа сделало бы его немного длиннее. Я расскажу об этом в следующем видео. А пока перейдем к верстаку.

Для тех, кому интересно, у меня есть 25-страничный подробный набор планов в метрических и британских единицах измерения внизу этой статьи.

Первое, что нужно построить для верстака — это верх.Верхняя поверхность — единственная поверхность, на которой я хочу убедиться, что она не имеет узлов и дефектов… или как можно ближе к ним. Чтобы убедиться, что это произошло, я отсортировал свои доски по краям. Поскольку доски склеиваются, образуя верх, края будут обнажены. Прежде чем увидеть какие-либо узлы, я удостоверился, что там было хотя бы полдюйма или около того прозрачного материала. Таким образом, я смогу потом спуститься по вершине и не просвечивать узел.

Я разработал план так, чтобы почти каждую доску можно было разорвать пополам.Это означает, что придется много надрезать не только по верху, но и по остальным частям.

Сосна — относительно гибкий материал в зажимах. Так что я был в порядке, просто пропустив сначала строгание всех моих частей, чтобы склеенные грани были красивыми и гладкими. Идеально ровная поверхность не требовалась, поэтому я пропустил фуганок.

Верхний узел в конечном итоге будет около 24 дюймов в ширину, что на самом деле шире, чем мой строгальный станок и фуганок вместе взятые, поэтому я решил сделать верхний узел из трех меньших секций.На то, чтобы зажать их и дать им сидеть, отнялось больше всего времени.

После того, как все три верхние секции высохли, я использовал фуганок, чтобы выровнять поверхность, которая в конечном итоге стала бы верхом. Я знаю, что не у всех есть фуганок с приводом, но то же самое можно сделать с помощью ручного рубанка и немного пота.

Я также соединил обе короткие грани под углом 90 градусов относительно уже сплющенной широкой грани. Обычно вам не удастся соединить оба невысоких лица, потому что вы действительно не можете сделать их параллельными таким образом.Тем не менее, эти короткие лица уже были чертовски плоскими и параллельными, поэтому, если бы я исключил их из параллельности, этого было бы немного и, конечно, недостаточно, чтобы изменить ситуацию в этом проекте.

Строгальный станок использовался для получения трех секций одинаковой толщины. Я позаботился о том, чтобы выровнять только нижнюю сторону каждой из этих секций, поэтому, если какой-либо рубанок будет заметен, он будет виден только на нижней поверхности, а не на верхней. На самом деле я был очень доволен тем, как маленький бекас оказался внизу этих разделов.

Обычно верх верстака нужно отрезать до нужной длины после того, как он приклеен. Я решил обрезать верхние части до необходимой длины перед окончательной склейкой, используя мою станцию для торцовочной пилы и стопорный блок. Таким образом, все секции будут одинаковой длины, и все, что мне нужно сделать, это убедиться, что они правильно выровнены во время сборки.

Далее склеиваем верхние секции в один сплошной верх. Если у вас есть устройство для стыковки печенья, самое время его использовать.Использование печенья позволит выровнять секции во время склеивания и предотвратит образование неровностей на верхней поверхности. У меня нет устройства для стыковки печенья, поэтому я использовал плавающие шипы так же, как и печенье. Затем приклеили и зажали верх и оставили на ночь.

С верхом я начал с ног. Это тот же процесс фрезерования, который начинается с пропуска строгания. Мои пиломатериалы ни в коем случае не были идеальными, и я включил много узлов в сборку, но я постарался сориентировать доски так, чтобы лучшие грани были видны снаружи.

Приклеивая ножки, я вспомнил, что у меня есть небольшой малярный валик, который, вероятно, ускорит клей. Хотел бы я использовать это для верхних разделов.

После того, как ножки застыли в зажимах, пришло время фрезеровать ножки как обычно. Начнем с фуганка, чтобы две стороны были плоскими и перпендикулярными друг другу. Затем следует строгальный станок, чтобы выровнять две другие стороны.

Опять же, торцовочная пила обрезает ножки до окончательной длины.

Ножки прикрепляются к верху с помощью сквозного паза и шипового соединения. Шип на конце каждой ноги — это не более чем соединение на половину нахлеста. Я хотел сделать свои окончательные пропилы настольной пилой и лезвием для дадо, но подумал, что на настольной пиле, а также системе пылеулавливания будет проще сначала удалить основную часть пропила на ленточной пиле.

Затем можно выполнять последние проходы с помощью настольной пилы для получения качественных и идеальных пропилов.

Расположение пазов довольно простое, если вы начинаете с одного и того же угла как на верхней, так и на нижней поверхности. Для разметки пазов никаких измерений не требуется. Ногу можно использовать для получения всех необходимых размеров.

Удаление основной части паза можно выполнить с помощью множества различных инструментов. Я выбрал свой погружной роутер, так как он довольно быстрый и пылеулавливающий. Намного чище, чем использование дрели и сверла Форстнера.Если бы я делал это на улице на паре козловых козлов, я бы, вероятно, выбрал сверло и долото Форстнера, так как это, вероятно, было бы быстрее.

После удаления большей части материала с обеих сторон у меня остался очень грубый сквозной паз. Я удалил материал свободной рукой, чтобы не приближаться к линиям. Тем не менее, в паре мест я подошел довольно близко.

Длинные грани паза можно аккуратно и гладко разрезать с помощью моего фрезерного станка и универсальной кромочной направляющей .

После набора второго длинного лицевого разреза на фрезерном станке шипы ножек хорошо прилегают.

Однако торцевые стороны паза нужно обрезать вручную. С острым зубилом это сделать довольно просто.

К этому моменту все ноги подошли отлично. Я обработал короткие поверхности шипов ног, чтобы они идеально вошли в пазы. Прежде чем зайти слишком далеко, я просверлил отверстие для ножных тисков.

Другой клей. На этот раз носилки. Тот же процесс фрезерования, что и раньше. Пропуск строгали только перед приклеиванием.

И снова подрамники обрезаются до грубой длины на станции торцовочной пилы.

Перед тем, как разрезать стыки половин нахлеста, которые будут связывать все вместе, я удостоверился, что правильно пометил начальную линию каждого стыка половин нахлеста, а также сторону удаления стартовой линии. Я бы не хотел так сильно морочить ноги.

Полукруги начинаются на носилках.

Я позаботился о том, чтобы полукруги были немного короче, и я подкрался к ним, чтобы они между ног были правильно подогнаны.

Это заняло пару раз подкрасться к порезу. Конечно, я не хотел случайно удалить слишком много материала.

Обрезание полунахлеста на ногах — это в значительной степени тот же процесс, но требуется немного больше внимания, чтобы случайно не порезать неправильный сустав не на той стороне ноги.

После того, как была выбрана нужная ширина для плотного прилегания к полу, оставшиеся суставы ног можно было обрезать.

У меня нет достаточно длинных зажимов, чтобы правильно удерживать стыки внахлест в продольном направлении на верстаке, поэтому я решил предварительно просверлить и использовать винты в качестве зажимов, чтобы удерживать стыки закрытыми по мере высыхания клея. В видео я сказал, что вернусь позже и заменю винты дубовыми дюбелями, но я думаю, что в этом нет необходимости.

С сухой установкой основания с винтами и ножками, сидящими наверху, я перевернул верстак на постоянное место. Ну … в любом случае, навсегда.

Я оставил основание в собранном виде и смог оторвать верхушку от шипов ног, приподняв одну сторону, ударив по шипам молотком и повторив это взад и вперед с обеих сторон. Когда верхняя часть сидела на шипах ножек, я покрыл внутреннюю часть каждого паза очень большим количеством клея.

Затем снова наденьте верхнюю часть на шипы ножек, пока каждая ножка не войдет в пазы. Затем нужно поднять и опустить каждую сторону, используя силу тяжести и вес верхней части, чтобы полностью прижать шипы так, чтобы плечи плотно прилегали к нижней части верхней части верстака.

Я вырезал несколько клиньев на ленточной пиле, чтобы зафиксировать боковые стороны шипов на месте. Клей и один клин с каждой стороны каждого шипа действительно скрепляют все.

Затем были носилки. Эта часть была самой простой частью склейки. Просто открутите одну доску за раз, нанесите клей и прикрутите ее на место.

После высыхания клея на всех стыках обрезную пилу заподлицо можно использовать для зачистки всех длинных полунахлестов, а также сквозных шипов и клиньев наверху.

Наконец, я выровнял верхнюю поверхность по мере необходимости и убедился, что шипы находятся заподлицо с верхней частью верстака.

Мне очень нравится конечный результат. Верстак прочный. Толщина верхней части более 4 дюймов, она не шатается, и я не вижу никаких признаков того, что она вешается. Я с нетерпением жду возможности поругать эту скамейку. Я не наносила никакой отделки, так как хочу, чтобы она старела и изнашивалась естественным образом. Для тех, кому интересно, у меня есть 25-страничный подробный набор планов в метрических и британских единицах измерения внизу этой статьи.

Эти планы указаны в британских и метрических единицах измерения.Этот верстак для деревообработки построен из доступных досок размером 2x10x12 футов и небольшого количества фанеры для корпуса. Включены три различных варианта тисков, из которых вы можете выбрать или добавить все три, как я. Рабочий стол имеет примерно 6 футов в длину, 2 фута в ширину и имеет верхнюю часть толщиной 4 дюйма и более, прочное основание, построенное на половину перехлеста, через паз и шипы для соединения основания верстака с верхом, а также шкаф с четырьмя ящиками, интегрированный в корпус. база. Сам пиломатериал для верстака обошелся мне примерно в 110 долларов. В план входит:

Весь план включен в один документ PDF.Почти у всех уже есть программа для чтения PDF-файлов, установленная на своем компьютере, но если у вас ее нет, вы можете использовать бесплатную программу Adobe Reader для просмотра планов. Вы можете скачать Adobe Reader ЗДЕСЬ . В процессе оформления заказа для этого плана используется PayPal. Вы можете использовать основные кредитные или дебетовые карты через PayPal. Учетная запись PayPal не требуется . Чтобы приобрести тарифный план, перейдите по ссылке ниже. После покупки плана вы получите от меня квитанцию по электронной почте, содержащую ссылку для загрузки вашего плана.Обязательно проверьте свой почтовый ящик и спам-фильтр на наличие квитанции. Если вы не получили письмо в течение 10-15 минут или у вас возникнут проблемы, пожалуйста, свяжитесь со мной .

Фото: istockphoto.com

Деревообрабатывающая скамья — для мастерской, как основы для игры в бейсбол: без надлежащей скамейки для работы вы будете похожи на бегуна. некуда идти.Но в отличие от бейсбольных алмазов, форма, пропорции и размер верстаков бесконечно меняются.

Если есть что-то постоянное в скамейках наших дней и прошлых лет, то это их разнообразие. Хорошая скамья — это скамья, которая соответствует потребностям пользователя, которая помогает работнику выполнять свои задачи быстрее, лучше или с большей степенью безопасности. Короче говоря, не существует единой модели, которая подошла бы всем.

Что такое деревообрабатывающий стол?В древности скамья плотника состояла из доски или колотого бревна с четырьмя расставленными ножками.Потомки этих скамеек производятся сегодня, как правило, со склеенными друг с другом плитами из твердых пород дерева. В настоящее время нормой являются четыре прямые ножки, поддерживающие основную часть вверху, часто с подпорками и полкой внизу. Несмотря на улучшения, связь с греческими и римскими предками все еще очевидна.

Фото: istockphoto.com

Верстаки имеют плоские верхние части, хотя иногда в задней части есть углубление, называемое колодцем для инструментов, которое содержит инструменты и компоненты (и предотвращает их падение).Одно из преимуществ установки колодца в верхней части скамейки состоит в том, что даже с множеством предметов в колодце большой лист материала все еще может быть уложен ровно по всей поверхности скамейки; содержимое инструмента не мешает.

Передний край скамьи плотника обычно выстлан квадратными отверстиями, расположенными через равные промежутки времени. Эти отверстия удерживают собачки и зажимы на месте для фиксации заготовок. Под верхней частью скамейки некоторые модели краснодеревщиков имеют отдельные ящики для хранения вещей, другие — несколько ящиков и даже шкафы, встроенные в основание, похожее на ящик.

Сзади на многих скамьях есть прорези для инструментов. Используемые инструменты, такие как долота и отвертки, можно временно вставить в прорезь, а ручки, выступающие из верхней части рабочего стола, легко доступны.

Какими бы простыми ни были элементы, верстак — это больше, чем столешница с ножками, колодцем и несколькими отверстиями. Практически все в мастерской в какой-то момент останавливается на скамейке, даже если только между операциями на других станциях. Планирование и компоновка, резка и формовка, сборка и отделка — все это можно и часто выполняется на столе.Чем лучше дизайн и чем лучше его размер и конфигурация подходят для вашей работы, тем более эффективным будет инструмент.

Фото: flickr.com

Обдумайте следующие вопросы, если вы не уверены.

РАЗМЕР? ФОРМА?Что общего у всех скамеек? У каждого есть рабочая поверхность наверху, которая практически плоская. В остальном верстаки, как правило, столь же разнообразны, как и их применение.

Я видел антикварные скамейки краснодеревщиков шестнадцати и семнадцати футов в длину, более трех футов в ширину, поддерживаемые дюжиной ящиков и дверей — и они весят столько же, сколько срубленный дуб.Напротив, шкафы ювелиров кажутся размером с кукольный домик с крошечными инструментами, подходящими для них. Однако для большинства из нас нехватка места исключает самые большие, а самые маленькие просто недостаточно велики.

Хороший размер — пять-семь футов в длину и два-три фута в ширину.

ПОСТОЯННЫЙ ИЛИ ПОРТАТИВНЫЙ?Это различие, которое во многом определяет ваш выбор скамейки: должна ли она оставаться неподвижной или должна складываться, катиться или иным образом сокращаться между рабочими местами? Большие и тяжелые скамейки более устойчивы и, как правило, легче адаптируются к разным работам (иногда нескольким сразу).Но чем больше скамейка, тем сложнее ее укладывать. Портативные верстаки относительно легкие, их можно перемещать с рабочего места на рабочее место и убирать с глаз долой, когда они не используются.

КАКАЯ ВЫСОТА ПОДХОДИТ?Старые скамейки обычно ниже. Тогда люди были ниже ростом, и это часть объяснения. Но еще один фактор — это рычаги воздействия: когда инструменты приводятся в действие только человеческими мускулами, рычаги воздействия и гравитация становятся бесценными союзниками, которые нужно использовать. Более низкая рабочая поверхность позволяет оказывать большее давление сверху.

Если у вас есть выбор высоты скамейки, как и в случае, если вы решите сделать свою скамью, вы можете счесть целесообразным сделать ее такой же высоты, как у вашего стола или пилы с радиальным рычагом. Таким образом, его поверхность можно использовать как надставку стола для поддержки распиливаемых длинных досок.

Одно из традиционных практических правил для скамейки — это то, что они должны быть примерно на высоте тазобедренного сустава пользователя. На практике это обычно означает от тридцати трех до тридцати шести дюймов.