Перейти к содержимому

Материал МДФ весьма востребован у любого изготовителя мебели, настолько, что производитель наверняка даже не задумывается об расшифровки данной аббревиатуры, в равной степени не задаваясь вопросом о составе МДФ плиты и о ее практических свойствах. Сегодня на Beton-Area.com мы рассмотрим этот вопрос.

Остается контингент людей и вовсе не знакомых с материалом МДФ, несмотря на уверенно остающееся на слуху название, поэтому закономерно, в конце концов, задастся вопросом, что же это такое, где его применяют и почему данный материал остается востребованным.

Аббревиатура МДФ является русскоязычной трансформацией английского названия стройматериала Medium Density Fiberboard – среднеплотная древесноволокнистая плита, если переводить дословно, а в сокращенном виде этот материал называют MDF.

Читайте также: 3Д формы для панелей

МДФ плиты изготавливаются из дерева, в частности, из волокон древесины. Волокна просушиваются до нужного состояния, после чего их обрабатывают синтетическими веществами, связующими будущий материал для плит. Получившейся субстанции придают форму прямоугольника, толщиной в несколько сантиметров, после чего прессуют под давлением и высокой температурой. Заготовки под плиты MDF подлежат тщательной шлифовки.

Волокна просушиваются до нужного состояния, после чего их обрабатывают синтетическими веществами, связующими будущий материал для плит. Получившейся субстанции придают форму прямоугольника, толщиной в несколько сантиметров, после чего прессуют под давлением и высокой температурой. Заготовки под плиты MDF подлежат тщательной шлифовки.

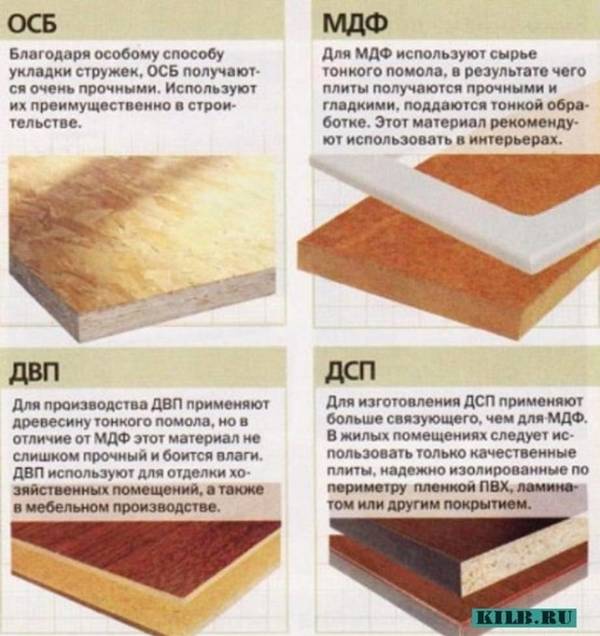

Данная технология изготовления плит МДФ является усовершенствованной модификацией технологии изготовления ДВП. При изготовлении ДВП используется метод просушки и прессования материала, но в данном случае обрабатывается измельченная древесная стружка, которую также обрабатывают после просушки синтетическими материалами и прессом придают ей форму под давлением и высокой температурой.

По сравнению с технологией изготовления ДВП усовершенствован основной материал, который берут за основу при изготовлении плиты – это цельные древесные волокна, которые делают стройматериал прочнее и надежнее, а также модифицировано связующее вещество, которым обрабатывают волокна перед прессованием. В основе связующего вещества используются модифицированные меламинов карбидные смолы. Преимущество в подобном составе состоит в том, что эмиссия формальдегида находится на низком уровне, как если бы сравнение шло с натуральным материалом из дерева. Это значит, что выделение опасных веществ при использовании данного стройматериала сведено к минимуму.

В основе связующего вещества используются модифицированные меламинов карбидные смолы. Преимущество в подобном составе состоит в том, что эмиссия формальдегида находится на низком уровне, как если бы сравнение шло с натуральным материалом из дерева. Это значит, что выделение опасных веществ при использовании данного стройматериала сведено к минимуму.

Такого стройматериал, как МДФ, имеет ряд свойств и технологических особенностей, которые и сделали его таким востребованным в процессе производства изделий из мебели.

Первое и, пожалуй, основное свойство материла МДФ плиты, это ее механическая прочность. Именно благодаря прочности плиты MDF используют не только в мебельном производстве, но и в строительстве. МДФ устойчив к нагрузкам и механическому воздействию, его популярность при изготовлении мебели обуславливается его способностью удерживать мебельную фурнитуру и крепежи.

Во-вторых, будучи изготовленным по усовершенствованной модифицированной технологии создания ДСП плит, MDF является его прямым конкурентом, обходя своего соперника в по невосприимчивости ко влаге и горячему пару.

В-третьих, данный материал легко обрабатывать, используя пильные, шлифовальные и фрезеровальные инструменты. Создавать сложные фигурные элементы нужной формы возможно благодаря мелкодисперсному составу, при этом простота использования МДФ позволяет задействовать плиты не только в мебельном производстве, но и в строительстве, причем не на профессиональном уровне.

МДФ обладает влагоотталкивающими свойствами, это указывает не только на ее способность к устойчивости при механическом внешнем воздействии, но и невосприимчивости к плесени, грибкам и прочим микроорганизмам. Экологическая безопасность включена в перечень технологических свойств MDF плит.

Широкое применение имеют плиты из ламинированного МДФ в мебельном производстве. Незаменим данный материал при изготовлении фасада в элементами резьбы.

Подвергнувшиеся опрессовки плиты МДФ при изготовлении фасадов модифицируются в пленку ПВХ, что создает эффект использования натурального дерева при производстве мебельных изделий. Потенциал использования MDF при декорировании мебельных изделий и изготовлении отдельных элементов декора достаточно велик. В пример можно привести хотя бы изготовление карнизов, декоративных панелей, рамочного профиля, выполненных из МДФ.

Потенциал использования MDF при декорировании мебельных изделий и изготовлении отдельных элементов декора достаточно велик. В пример можно привести хотя бы изготовление карнизов, декоративных панелей, рамочного профиля, выполненных из МДФ.

Также МДФ используется в напольном покрытии. МДФ в качестве ламинированного напольного покрытия используют, опираясь на прочность данного материала и его влагоустойчивости. Покрытия из плит используют также при покрытии стен: стеновые панели MDF, отделка наличников, в качестве декоративных накладок на межкомнатные двери и т.д.

МДФ используют как элемент акустической системы, а также в качестве декоративного орнамента.

MDF не только подменяет собой натуральное дерево и ДСП, в случаях невозможности их использования, но и обладает многофункциональностью как независимый стройматериал.

Больше полезной информации о строительных материалах читайте в разделе Статьи

Adblock

detector

HDF (ХДФ, High Density Fibreboard) — ДВП высокой плотности прессования. Плотность плиты — от 850 до 1100 кг/м3 (такая же, как у советской ДВП-Т). Используется преимущественно для изготовления стеновых и потолочных панелей.

Плотность плиты — от 850 до 1100 кг/м3 (такая же, как у советской ДВП-Т). Используется преимущественно для изготовления стеновых и потолочных панелей.

MDF (МДФ, Medium Density Fibreboard) — ДВП средней плотности прессования. Имеет плотность порядка 550…850 кг/м3. Используется для производства мебельных фасадов, столешниц, качественных упаковочных ящиков.

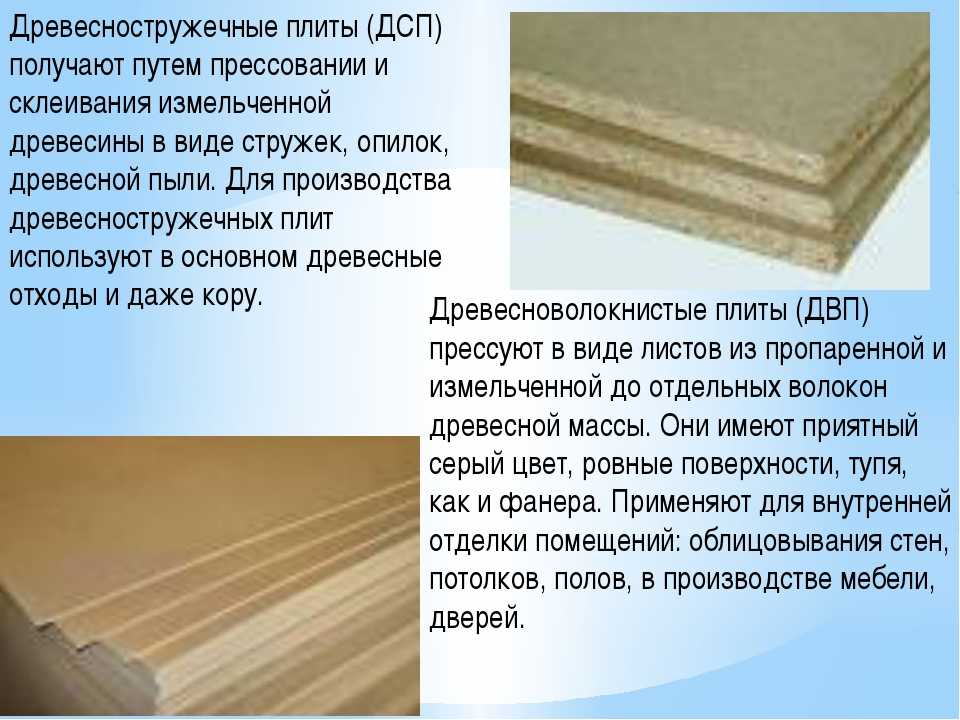

ДВП (оргалит, древесноволокнистая плита) — плита, получаемая методом прессования обработанного паром древесного волокна с синтетическим связующими отвердителем. ДВП разных марок имеет разное применение.

ДСП (ДСтП, древесно-стружечная плита) — плита, получаемая методом прессования древесной стружки со связующим и отвердителем. Одна из самых дешевых и потому популярных древесных плит в мире. Используется для изготовления корпусной мебели, ограждающих панелей, внутренних перегородок, межкомнатных дверей и т.п.

Карбамидоформальдегидные смолы — синтетические смолы, получаемые в результате поликонденсации карбамида (мочевины) и формальдегида. Они размываются водой и поэтому их использование не позволяет сделать древесные плиты влагостойкими. Преимуществами таких смол являются сравнительно низкая цена и отсутствие вредного для здоровья фенола. В настоящий момент почти все выпускаемые в России плиты ДСП, МДФ и ХДФ склеиваются составами на основе таких смол.

Они размываются водой и поэтому их использование не позволяет сделать древесные плиты влагостойкими. Преимуществами таких смол являются сравнительно низкая цена и отсутствие вредного для здоровья фенола. В настоящий момент почти все выпускаемые в России плиты ДСП, МДФ и ХДФ склеиваются составами на основе таких смол.

Карбамидомеламиноформальдегидные смолы — синтетические смолы, в состав которых входят карбамид, формальдегид и меламин. Они так же безопасны, как и карбамидоформальдегидные, но почти не смешиваются с водой. Древесные плиты, склеенные такими смолами, достаточно влагостойки, хоть дороги: поэтому при производстве ДСП они используются крайне редко. По некоторым данным, эти смолы могут использоваться производителями МДФ, однако доля дорогого меламина в них неизвестна. Зато известно, что несколько лет назад Жешартский фанерный комбинат выпускал фанеру ФКМ, слои которой были склеены меламиноформальдегидными смолами и успешно экспортировал её.

Ламинат — обычно пропитанная меламиновыми или иными синтетическими смолами бумага, которая применяют для облицовки ДСП, МДФ ХДФ и фанеры. Ламинат защищает внутренние слои плиты от влаги и придаёт ей привлекательный внешний вид.

Ламинат защищает внутренние слои плиты от влаги и придаёт ей привлекательный внешний вид.

Ламинированные плиты — древесные плиты, одна или две пласти которых облицованы слоями ламината.

Фанера — слоистый материал, который состоит из нескольких слоев шпона, уложенных во взаимно-перпендикулярных направлениях и склеенных между собой синтетическими смолами. В зависимости от используемых смол различают фанеру ФК, ФСФ, ФБ и ФКМ. Кроме того, существует ламинированная фанера, пласти которой покрыты бумагосмоляной пленкой.

Фенолформальдегидные смолы — смолы, получаемые в результате реакции поликонденсации фенола и формальдегида. Нерастворимы в воде и потому обеспечивают склеиваемым материалам повышенную влагостойкость. Недостатком ФФ-смол является остаточное содержание фенола, из-за которого выделяющие фенол материалы нельзя использовать в жилых помещениях. Раньше эти смолы при производстве ДСП, сегодня их применяют только при производстве ламинированной фанеры и фанеры ФСФ.

Шпон (лущеный) — пластина, которую получают, срезая (слущивая) с распаренного древесного кряжа тонкий слой древесины. Большая часть выпускаемого в мире шпона используется для производства фанеры; кроме того, его применяют для облицовки изделий из дешевого массива и древесных плит.

Большая часть выпускаемого в мире шпона используется для производства фанеры; кроме того, его применяют для облицовки изделий из дешевого массива и древесных плит.

Шпонированные плиты — плиты, одна или две пласти которых облицованы листами лущеного древесного шпона.

МДФ, также известный как древесноволокнистая плита средней плотности, представляет собой синтетический продукт, состоящий в основном из переработанных древесных частиц и древесных волокон, скрепленных смоляным связующим или воском и спрессованных в плоские панели при чрезвычайно высоких температурах.

Древесноволокнистые плиты средней плотности относительно тяжелее пиломатериалов и фанеры, хотя это в значительной степени связано с тем, что их состав намного плотнее, чем другие упомянутые продукты. Это, конечно, то, что вы должны помнить, если собираетесь строить из этого материала.

Помимо этого незначительного недостатка, древесноволокнистая плита средней плотности [древесноволокнистая плита] является замечательным экологически чистым строительным материалом, в том числе благодаря тому, что она легко склеивается с помощью клея и может быть прикреплена к любой поверхности с минимальными усилиями, а также имеет низкую склонность к излому.

См. также: Лучший шкаф для кухни: Кухонные шкафы из фанеры или шкафы из нержавеющей стали

большинство листов МДФ содержат остатки хвойной древесины, которые при резке создают пыльную бурю. Кроме того, было бы разумно надевать респиратор при распиливании или шлифовании этого материала, чтобы защитить себя от воздействия смол и мелкой пыли, из которых состоит этот продукт.

Несмотря на свои замечательные качества, МДФ известен своей уязвимостью к влаге, особенно незавершенные виды, которые имеют тенденцию терять прочность и разбухать со временем после контакта с водой, в отличие от фанеры.

Поскольку древесноволокнистая плита средней плотности [древесноволокнистая плита] (МДФ) выпускается в различных цветах и относительно легко окрашивается, она обычно используется для видимых целей, например, при производстве кухонных шкафов. В отличие от МДФ, ДСП не так идеально подходит для покраски, что является одной из основных причин, почему он так часто используется в скрытых местах по всему дому и обычно служит подложкой для других типов напольных покрытий.

Иногда при производстве этого материала вводятся добавки, чтобы свести к минимуму его восприимчивость к влаге, добавить уровень армирования и придать некоторые дополнительные характеристики. Как правило, поверхности изделий из древесноволокнистых плит средней плотности гладкие, однородные и лишены каких-либо сучков или рисунков, что делает их очень удобными в работе.

Очень легко спутать МДФ с несколькими другими материалами, включая массив дерева, фанеру и меламин. Вот как отличить МДФ от других материалов корпуса.

Для этой задачи вам понадобится высококачественный герметик или лак для дерева, способный противостоять угрозе влажности или сырости. Обычно они бывают самых разных цветов, что позволяет вам улучшить внешний вид МДФ, одновременно добавляя слой защиты.

После того, как вы приобрели идеальный герметик или грунтовку на основе растворителя, вам просто нужно покрыть всю поверхность МДФ, и все готово. Вы обнаружите, что эта процедура стоит затраченных усилий, если вы собираетесь применять МДФ в таких областях, как ванная комната или кухня, поскольку это сэкономит вам деньги и избавит вас от хлопот, связанных с постоянным ремонтом.

Вы обнаружите, что эта процедура стоит затраченных усилий, если вы собираетесь применять МДФ в таких областях, как ванная комната или кухня, поскольку это сэкономит вам деньги и избавит вас от хлопот, связанных с постоянным ремонтом.

Когда задают этот вопрос, люди в основном имеют в виду соединение формальдегида, присутствующее в древесноволокнистых плитах средней плотности, которое является хорошо известным канцерогеном для человека. Это, конечно, связано с различными исследованиями, связывающими формальдегид с определенными проблемами, связанными со здоровьем, хотя, если вы будете рассматривать это с этой точки зрения, есть еще несколько вещей, на которые следует обратить внимание.

Во-первых, существуют строгие государственные ограничения на количество химических веществ, используемых при производстве МДФ, особенно в случае формальдегида. Ограничение количества этого материала, используемого для MDF, по сути, служит буфером, направленным на снижение любых значительных рисков для здоровья, связанных с этим химическим веществом.

Во-вторых, выделение газа или рассеивание этого химического вещества обычно происходит во время производства MDF. Это означает, что к тому времени, когда мебель из МДФ попадет в различные бытовые центры, где она будет продаваться, процесс дегазации уже давно завершится, что сделает мебель полностью безопасной.

Хотя МДФ часто ошибочно принимают за ДСП из-за схожести их внешнего вида, заметное различие между этими двумя деревянными материалами заключается в том, что, в отличие от последнего, МДФ очень хорошо режется, а его гладкая текстура делает это более идеальный вариант для лакокрасочного покрытия.

Ниже приведены некоторые преимущества использования мебели из МДФ:

Читайте также: Шкафы из ДСП или фанеры, что лучше для кухни?

Вы планируете переделку кухни или планируете купить лучшие кухонные шкафы для своего дома в США? Вот статья, которую вы должны прочитать, чтобы избежать ошибок, которые могут стоить вам денег, времени, комфорта и спокойствия: Какой лучший материал для кухонных шкафов в США?

Это специальные листовые материалы, изготовленные из прессованных древесных волокон, слитых со смолами. Они подвергаются той же обработке, что и стандартные МДФ, за исключением дополнительных влагостойких свойств, которые позволяют использовать их, не опасаясь повреждений, в местах, подверженных влажности или влаге. Как таковые, они не являются массивной древесиной, но имеют некоторые характеристики массивной древесины.

Как таковые, они не являются массивной древесиной, но имеют некоторые характеристики массивной древесины.

Древесноволокнистые плиты средней плотности могут нанести вред, если не соблюдать требования безопасности. В этом разделе мы обсудим некоторые ключевые моменты, которые следует учитывать при работе с этим продуктом из инженерной древесины.

Обычно при резке или шлифовке древесноволокнистых плит средней плотности в воздух автоматически выделяется карбамидоформальдегидное соединение. Из-за осложнений для здоровья, которые может вызвать это соединение, надлежащая вентиляция имеет важное значение, маски для лица также необходимы при резке или шлифовке этого материала, будь то лично или с использованием техники.

Помимо соединения формальдегида, также следует избегать мелкодисперсного порошка, рассеиваемого в воздухе при резке МДФ. Хотя частицы не так вредны, как соединение формальдегида, вдыхать опилки может быть довольно неудобно, так как это может привести к раздражению легких. Поэтому мы рекомендуем носить защитные очки и маски при работе с этим материалом.

Поэтому мы рекомендуем носить защитные очки и маски при работе с этим материалом.

Хотя можно использовать гвозди и шурупы для МДФ, как и для любого другого изделия из дерева, существует, однако, высокая вероятность появления расколотых краев. Чтобы избежать этого, используйте гвозди на минимальном расстоянии около 20–22 мм от края плиты МДФ или просверлите пилотное отверстие глубоко во внутренних слоях древесины перед тем, как забивать гвозди.

Пилотные отверстия также называются отверстиями для гвоздей и весьма полезны при использовании МДФ, поскольку они предотвращают расщепление кромки древесины в результате сильного давления. Поскольку МДФ имеет тенденцию выделять формальдегид, убедитесь, что листы надежно запечатаны. Кроме того, было бы неплохо нанести слой краски на поверхность листов, чтобы эффективно удерживать соединение формальдегида.

Панели МДФ доступны в трех вариантах, классифицированных в основном по их специфическим характеристикам, которые включают огнестойкость, влагостойкость и сверхлегкие плиты МДФ.

Как следует из названия, влагостойкие плиты МДФ идеально подходят для мест, подверженных намоканию, таких как ванные комнаты. Эти плиты МДФ можно узнать по зеленым штампам на краях.

Огнестойкие плиты МДФ чаще всего используются на кухне по очевидным причинам. Эти доски часто отмечены синими или красными штампами по краям.

Сверхлегкие плиты МДФ, с другой стороны, весят примерно на 30 % меньше, чем обычные плиты МДФ. Эти породы дерева лучше всего подходят для изготовления мебели благодаря их легкости и чрезвычайно гладкой поверхности.

Технически это плиты МДФ с уникальной отделкой поверхности. Этот вариант плиты МДФ обычно считается гораздо лучшей заменой фанеры. Их гладкое и изысканное ламинированное покрытие обеспечивает дополнительный слой поддержки самой древесноволокнистой плиты, делая ее чрезвычайно прочной и устойчивой к царапинам.

Ламинированные плиты МДФ часто используются для изготовления ставней шкафов, столешниц, подоконников, дверей, панелей и изготовления мебели.

Листы МДФ были представлены в попытке создать замену натуральной древесине и за последние годы создали непоколебимую репутацию устойчивого строительного материала.

Помимо того, что МДФ является прочным материалом, он также обеспечивает большую гибкость для сложных конструкций. Когда эти доски изготовлены и установлены должным образом, они оказываются одним из лучших композитных древесных материалов для модульных кухонь.

Хотите стать одним из доверенных дилеров Choice Cabinet? Отправьте нам сообщение сегодня, и мы поможем вам добиться успеха в продаже лучших шкафов домовладельцам в Огайо и США в целом.

В настоящее время плиты МДФ стали очень популярны. Полная форма МДФ — древесноволокнистая плита средней плотности. Низкая стоимость сделала его надежной альтернативой дереву. Здесь, в этой статье, обсуждаются детали МДФ, включая типы, свойства, процедуру производства МДФ.

Полная форма МДФ — древесноволокнистая плита средней плотности. Низкая стоимость сделала его надежной альтернативой дереву. Здесь, в этой статье, обсуждаются детали МДФ, включая типы, свойства, процедуру производства МДФ.

Инженерное композитное деревянное изделие, изготовленное из остатков твердой и мягкой древесины, склеенных воском и смолой под экстремальным давлением и давлением, называется Древесноволокнистая плита средней плотности или МДФ.

Встречаются различные виды МДФ, которые можно маркировать по цвету. Ниже приведены основные типы плит МДФ:

В В прошлом сырьем для МДФ служила пшеница на полностью оборудованных экспериментальных установках. Для изготовления МДФ более высокого качества используются связующие вещества. Химические вещества, такие как формальдегид мочевины с меламином, клейкая смесь с формальдегидом и меламином мочевины, используются в качестве связующего. Для производства МДФ разного качества требовалось разное количество смолы и пшеничной соломы разного качества, производимый МДФ назывался Соломенной древесноволокнистой плитой средней плотности (SMDF).

Для изготовления МДФ более высокого качества используются связующие вещества. Химические вещества, такие как формальдегид мочевины с меламином, клейкая смесь с формальдегидом и меламином мочевины, используются в качестве связующего. Для производства МДФ разного качества требовалось разное количество смолы и пшеничной соломы разного качества, производимый МДФ назывался Соломенной древесноволокнистой плитой средней плотности (SMDF).

. Свойства, проанализированные по MDF:

Отбор и обработка сырья или древесных отходов является первым этапом подготовки древесины. С лесопильных и фанерных заводов собирают щепу и стружку. Если используется хвойная древесина, проводится окорка (например, Eucalyptus sp). Окорка уменьшает количество органических отходов и песка и улучшает чистовую отделку. Мягкая древесина рубится и при необходимости снова рубится. Для этого можно использовать измельчитель.

С помощью магнита удаляются металлические примеси. Материалы разделены на крупные лепестки и мелкие лепестки. Для разделения остальных металлов используется магнитный детектор. Затем отобранные волокна отправляются на прессование. Для этого используются боковой шнековый питатель и пробковый шнековый питатель. Вода удаляется, что является важной задачей для этого. Рафинер разрывает материал на пригодные для использования волокна. Посторонние предметы удаляются более мощными двигателями.

Для снижения толерантности к формальдегиду перед рафинированием добавляют смолу, а после рафинирования добавляют катализатор. Количество смолы регулируется необходимым количеством. Скальпирующий валик используется для производства мата одинаковой толщины. Сжатие выполняется в несколько этапов. Они вырезаются или обрезаются перед окончательной обработкой. Большой барабан используется для сжатия его в однородный мат. Перед охлаждением полученную доску разрезают.

Количество смолы регулируется необходимым количеством. Скальпирующий валик используется для производства мата одинаковой толщины. Сжатие выполняется в несколько этапов. Они вырезаются или обрезаются перед окончательной обработкой. Большой барабан используется для сжатия его в однородный мат. Перед охлаждением полученную доску разрезают.

Подготовленные панели шлифуются до получения гладкой поверхности. Используются ремни и встречается покрытие абразивами. Используются различные керамические абразивы, такие как оксид циркония, оксид алюминия. Кроме того, карбид кремния используется для более тонкой поверхности. Для улучшения консистенции проводится двусторонняя сортировка. При производстве во избежание статического электричества используется антистатическая технология. Статическое электричество вызывает чрезмерное запыление.

Первым этапом отделки является резка. В зависимости от требований к качеству отделки МДФ этапы различаются.