Шурупы, винты, болты — эти типы крепежа используется давно, но есть еще саморезы. Что это такое и в чем их особенности? Какие бывают виды саморезов, как их выбирать?

Содержание статьи

Давайте начнем с определений. Шуруп — это крепежный элемент с нанесенной на стержень наружной резьбой. При соединении деталей, наружная резьба шурупа совмещается с внутренней резьбой на отверстии в детали или деталях. Так что под установку шурупа необходимо заранее просверлить отверстие. От винта шуруп отличается тем, что имеет плавное сужение на конце и более редкие витки резьбы.

Чем отличается саморез от шурупа: резьбой и материалом

А теперь внимание. Саморез — это сокращенное от «самонарезной шуруп». Отличается тем, что для установки не требует наличия заранее просверленного отверстия. При вкручивании он сам нарезает требуемые канавки. Отсюда и термин — самонарезной. А чтобы саморез мог сам «вгрызаться» в материал, резьба у него треугольная, с острыми краями и, как правило, более «глубокая». Итак, саморез — это разновидность шурупа, который сам просверливает отверстие в материале по мере закручивания.

Саморез — это шуруп, который сам себе бурит отверстие

Если говорить о разнице между саморезами и шурупами, то саморез имеет более вытянутый и острый край. С такой формой проще «вгрызаться» в материал. Для установки саморезов обычно применяют шуруповерт, который позволяет проделать большой объем работ, в отличие от использования обычной отвертки. Преодолевать сопротивление материала при нарезании отверстия непросто.

Делят саморезы по области применения. Они бывают универсальные, по дереву, металлу. Это три основные и большие группы. Есть еще более узкоспециальные — по бетону, гипсокартону (ГКЛ) и гипсоволоконным листам (ГВЛ). Есть отдельные группы для оконного профиля и кровельных материалов.

Однако учтите, что если говорят о саморезах по металлу, имеется в виду листовой металл или профили из него. И то, в листах большой толщины часто предварительно сверлят отверстия. Так проще и быстрее установить крепеж, особенно, если качеством он не блещет.

Видов саморезов очень много. Так какие выбрать?

Мало того, в древесине тоже под саморезы часто сверлят отверстия. В плотной древесине — типа дуба — это почти непреложное правило. Плотность такой древесины высокая и иначе процесс идет слишком медленно. В мягкой древесине отверстия под установку саморезов сверлят по другой причине — чтобы не треснуло дерево. Когда саморезы ставят практически на краю, это возможно. Вот и страхуются. В любом случае, диаметр отверстия под установку самореза должен быть на 1-2 мм меньше диаметра крепежа. Только при таком условии и устанавливать будет несложно, и прочность соединения будет нормальной.

Есть еще универсальные саморезы. Но это не значит, что они «для всего». Это значит, что они оптимальны, когда надо соединить древесину и металл. А для соединения металл-металл, дерево-дерево — лучше брать свой узкопрофильный крепеж.

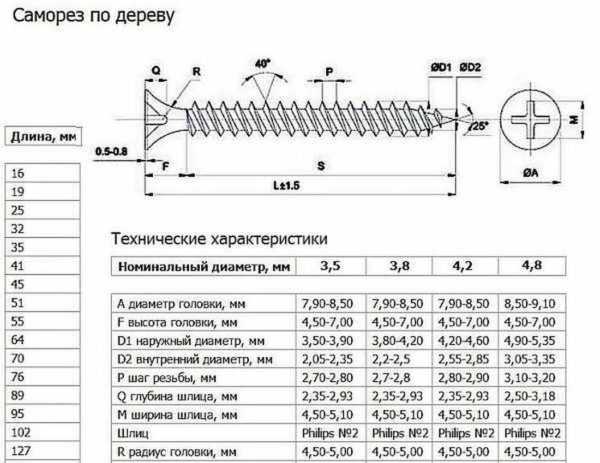

Чем отличаются саморезы по дереву и металлу? В первую очередь — разным шагом резьбы. Для установки в дерево резьба более редкая. Этого вполне достаточно, чтобы закрепиться в волокнистой структуре. Саморез по металлу имеет более плотные витки резьбы. Еще разница в применяемом для изготовления крепежа металле.

В чем разница между саморезами по дереву и металлу. Первое, что бросается в глаза — плотность резьбы. Второе — диаметр штыря, третье — высота профиля резьбы

Еще саморезы по металлу могут иметь не просто сужение с нанесенной резьбой, а дополнительные плоскости — сверло. Такой крепеж может сверлить отверстия в листовом металле до 5 мм толщиной. Чтобы край самореза не скользил по поверхности металла (да и дерева тоже), точку установки «накерняют». При помощи пробойника и молотка оставляют небольшую вмятину. Совсем не обязательно пробивать металл. Достаточно того, что винт самореза опустится в углубление.

Саморезы делают из углеродистой стали, нержавеющей и латуни. В подавляющем большинстве случаев используем мы саморезы из углеродистой стали. Они не такие дорогие как из нержавейки, но вполне долговечные, если правильно подобрать. Однако стальные саморезы могут быть разных цветов: белого, желтого и черного. Окраску они получают после обработки. Черные получают при оксидировании и фосфатировании, желтые — при анодировании, а белые — это обычно оцинкованные. Еще есть желтые оцинкованные.

Надо еще и способ обработки металла иметь в виду

Какого цвета саморезы лучше выбрать? Смотря для какого материала. Если для древесины, лучший выбор — анодированные. Это желтые. Да, они значительно дороже черных. Но черные оксидированные ржавеют и оставляют потом потеки на древесине. Для металла это некритично, так как обычно места соединения прокрашивают, чтобы не ржавели. Но есть еще такой момент: черные оксидированные саморезы могут быть ломкими. Если вы его при установке «перекрутите», то головка может отлететь. Мало того, что это может случиться при установке, то же происходит и при нагрузке. Например, когда черными оксидированными саморезами прикрутили к лагам настил пола. Доски, как известно, выгибаются и усыхают. И это приводит к возникновению повышенных нагрузок на крепеж. И шляпки у черных саморезов часто отлетают. Это можно заметить при переборке пола. А также по тому, что некоторые доски начинают выгибаться или сильнее раскачиваться и скрипеть. Шляпки поотламывались и крепеж не держат.

Для установки металлического листового материала имеет смысл брать оцинкованные саморезы. Не будет конфликта покрытий и химических реакций. В таком случае берут обычно белые. Желтые используют из соображений эстетики — при установке дверных петель, замков, ручек и другой подобной фурнитуры желтого цвета.

Еще саморезы делят по типам головки. Видов много, но стоит помнить, что есть потайные, полупотайные и выступающие (полусферические, полуцилиндрические и т.д.). Также есть с шестигранными головками. Их применяют для установки кровельного материала, поликарбоната, крепления материалов на заборы, обшивки каркасов. В общем там, где важна жесткая фиксация. Именно саморезы с шестигранными головками обычно комплектуются уплотнительными шайбами с резиновыми прокладками.

Виды головок саморезов

Саморезы с потайными головками при установке прячутся в древесину. При этом не надо предварительно сверлить отверстия большего диаметра под шляпку. Чтобы заходила шляпка «как по маслу», берите потайные головки с насечками.

Виды шлиц на саморезах. Имеет смысл брать те, под которые у вас есть инструмент

На шляпках выполнено углубление под инструмент — это и есть шлиц. Этот параметр выбираем исходя из имеющегося инструмента или бит. Их — биты — можно, конечно, купить, но об этом стоит подумать заранее. И приобретать тогда и крепеж и биты. Если говорить о том, какой шлиц лучше, то на данный момент считается лучшим Torx (торкс), так как он лучше всего передает крутящий момент. Это важно при работе с жестким материалом.

Для выбора длины самореза существует несколько правил, которые применяют в разных ситуациях. При сплочении/соединении двух не очень массивных деталей, работают следующие правила подбора:

Длину самореза подбирают в зависимости от скрепляемых деталей

Если какую-то тонкую деталь крепят к массивному основанию, работает другое правило. Тогда длина крепежа должна быть в 2-2,5 раза длиннее прикрепляемой детали. Так надо подбирать длину самореза, если крепите что-то к стене, скажем, или к бетонному полу. В таком случае, чтобы закрепить ту же доску 28 мм к стене, длина крепежа — 56-70 мм. Вот такая вот разница.

Как выбрать длину саморезов, вроде должно быть понятно. Теперь о том, какими они вообще бывают. Здесь ситуация запутанная. Ни винты, ни саморезы не имеют общего стандарта. Есть несколько нормативов «затертых» годов выпуска, в которых прописаны размеры самонарезных винтов некоторых типов.

Дело сегодня обстоит так, что каждый производитель выпускает собственные «линейки». Ориентируются они, понятное дело, на спрос. Ну, а параметры головок обычно делают в соответствии с тем или иным ГОСТом. Это хоть как-то стабилизирует ситуацию. Иногда и сортамент — диаметры и длины тоже делают по стандарту. В таком случае в описании саморезов указывают диаметры, в которых они вообще выпускаются, а потом идет приписка: соответствует такому-то ГОСТу. Это значит, что головки соответствуют указанному нормативу, а также, что соответствует сортамент.

| Диаметр самореза, мм | Длины самореза, мм | Диаметр самореза, мм | Длины самореза, мм |

|---|---|---|---|

| 1,6 | 7, 10, 13 | 4,0 | 13, 16, (18), 20, (22), 25, 30, 35, 40, 45, 50, 60 |

| 2,0 | 7, 10, 13, 16 | 5,0 | 13, 16, (18), 20, (22), 25, 30, 35, 40, 45, 50, 60, 70 |

| 2,5 | 7, 10, 13, 16, (18), 20, (22), 25, | 6,0 | (18), 20, (22), 25, 30, 35, 40, 45, 50, 60, 70, 80, 90, 100 |

| 3,0 | 10, 13, 16, (18), 20, (22), 25, 30 | 8,0 | 50, 60, 70, 80, 90, 100 |

| 3,5 | 10, 13, 16, (18), 20, (22), 25, 30, 35, 40 | 10,0 | 80, 90, 100 |

Как же тогда выбирают саморезы по длине и диаметру? Высчитывают/определяют длину, которая нужна, определяются с типом головки. Потом смотрят диаметры и делают окончательный выбор. Сразу скажем, что для древесины принцип «толще — значит лучше» не работает. Это можно применить для металла. Для древесины лучше более тонкие, но с хорошей резьбой и из хорошего металла. Вот это идеальный вариант.

Если параметры саморезов у производителя «свои», они указываются в описании

Но этого недостаточно. В магазине обычно предлагают до десятка вариантов одного размера, но разных производителей. И если с металлом и типом обработки определиться более-менее просто, то выбрать какой марки брать сложно. Есть, конечно, проверенные, но они стоят дорого. Хотя, если взять дешевые, в брак может уходить 30-50%. Какой брак? То гнутся, то шляпки отлетают. Это не всегда, но часто. Если вам «повезет» нарваться на такой крепеж, то получится, что купить «дорогие» было бы не дороже. Ну, или не намного дороже.

| Диаметр самореза, мм | Длины стержня в мм | Диаметр самореза, мм | Длины стержня в мм |

|---|---|---|---|

| 1,6 | 7, 10, 13 | 4,0 | 13, 16, (18), 20, (22), 25, 30, 35, 40, 45, 50, 60 |

| 2,0 | 7, 10, 13, 16 | 5,0 | 13, 16, (18), 20, (22), 25, 30, 35, 40, 45, 50, 60, 70 |

| 2,5 | 7, 10, 13, 16, (18), 20, (22), 25 | 6,0 | (18), 20, (22), 25, 30, 35, 40, 45, 50, 60, 70, 80, 90, 100 |

| 3,0 | 10, 13, 16, (18), 20, (22), 25, 30 | 8,0 | 50, 60, 70, 80, 90, 100 |

| 3,5 | 10, 13, 16, (18), 20, (22), 25, 30, 35, 40 | 10,0 | 80, 90, 100 |

Теперь сравните две таблицы. Они составлены по разным ГОСТам. Как видите, диаметры и длины совпадают. Вот это и облегчает жизнь. Если при производстве крепежа придерживались стандарта и по соотношению диаметра/длины, то все просто. Если же нет, то производитель в описании саморезов прикладывает таблицу с размерами (как на рисунке выше).

Не стоит для крепления древесины использовать саморезы по металлу или универсальные. Универсальные хороши, когда надо скрутить дерево и металл. А при скручивании двух деревяшек они работают хуже. В том смысле, что специализированный крепеж будет держать древесину лучше. То есть, рассматриваем только саморезы по дереву. Поверьте, будет из чего выбирать.

Саморезы по дереву лучше желтые (да, дорогие) или белые (чуть дешевле)

Как уже сказали, саморезы по дереву имеют более редкую резьбу с более высоким профилем (канавки между витками глубже). Применяются они не только для древесины, но и для всех видов листовых материалов: ГВЛ, фанеры, ОСБ (ОСП), ДВП и ДСП. Теперь о том, когда какие лучше работают.

Сперва надо выбрать тип шляпки. Потайная или с прессшайбой, цилиндрическая, полусферическая — подбирайте исходя из того, какое именно соединение вам надо осуществить. Рекомендуют также выбирать шлиц типа TORX, так как он лучше всего передает крутящий момент от электроинструмента. Далее по порядку.

Как выбрать саморезы по дереву: несколько фишек для быстрой и качественной работы

Нужны ли эти навороты или это впустую потраченные деньги? Насчет неполной резьбы — это не новость. «Садится» одна деталь на другую гораздо плотнее. А остальные попробуйте. Только на собственном опыте поймете, работает это или нет, и что конкретно вам больше подходит.

И практический совет по выбору саморезов по дереву. Важно, чтобы резьба шла сразу от самого кончика. Если первый виток слишком далеко или кончик тупой — не берите. Будет сплошное мученье, а не работа.

Виды саморезов по металлу более многочисленны, так что разбираться и разбираться. Их точно не делают из латуни — слишком мягкий металл. Саморезы по металлу делают из углеродистой и нержавеющей стали. Присутствуют все типы головок, шлицы тоже почти все в наличии. Наконечников есть два типа — с острым концом и буром. Еще их делят по области применения — для внутренних помещений и для улицы. Отличаются они толщиной защитного слоя. Для улицы покрытие должно быть толще. Рассмотрим самые распространенные виды саморезов по металлу.

Наиболее популярные виды саморезов по металлу

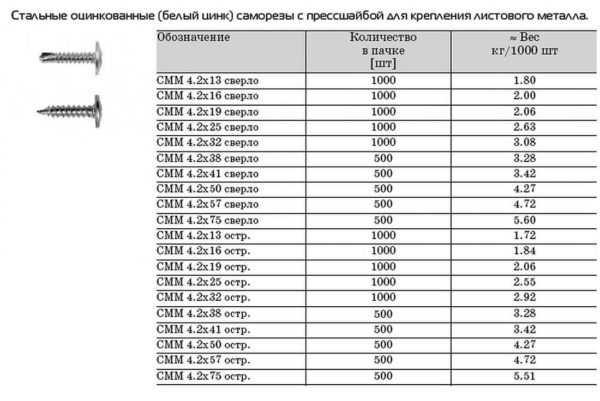

Отличаются головкой — она широкая и плоская. По ее краю сформирован валик, который и прижимает детали. Этот тип метизов применяют не только для крепления листового металла и изделий из него (к примеру, собирают каркас для гипсокартона). Его же можно использовать, если надо закрепить пластик, фанеру или ДВП к деревянным брускам, металлическому или деревянному каркасу. Плоская и широкая головка хорошо прижимает материалы в месте соединения.

Так выглядят саморезы с прессшайбой

Если посмотрите внимательно на головку крепежа на фото справа, увидите, что часть имеет скругленную и практически плоскую форму. Таких, кстати, большинство в магазинах и на рынке. Но это не лучший вариант этого крепежа, хоть и дешевый. Очень мало достойной продукции такого вида. Часто шлиц мелкий, металл без обработки, который ломается или гнется. Но самое главное то, что даже белые оцинкованные саморезы имеют очень тонкий слой оцинковки — 3 мкм. Он быстро разрушается и металл начинает ржаветь.

Саморезы с прессшайбой выпускают только в одном диаметре — 4,2 мм, а вот длина может быть разной

Если посмотрите на более дорогие саморезы по металлу с прессшайбой (на фото слева), у них головка трапециевидная. Она более высокая, что позволяет сделать более глубокий шлиц. Их еще называют «усиленные». Качество такого крепежа гораздо выше. Более глубокий шлиц способствует тому, что лучше передается крутящий момент. Это дает возможность даже без увеличения размеров самореза плотнее притянуть детали. За счет чего? За счет того, что усиленная конструкция выдерживает больший крутящий момент.

Размеры саморезов по металлу с прессшайбой разнообразием не радуют. Обычно есть только диаметр 4,2 мм, а длина может быть 13, 16, 19, 25, 32, 38, 41, 50, 57, 75 мм. Вес упаковки зависит от количества штук. Он же может быть одним из критериев оценки качества. Во всяком случае, плотности металла и того, насколько точно выдержаны размеры. Потому что очень часто стержень делают не 4,2 мм, а 3,8-4,0 м, также и по длине. И толщина шляпки меньше. В общем, обращайте внимание на вес саморезов.

Это небольшие метизы черного цвета. Размеры разнообразием не балуют. Есть один диаметр — 3,5 мм и две возможные длины — 9,5 и 11 мм. За мелкие размеры их называют «клопы». Делают их из стали с цинковым покрытием или с фосфатированием. Головка — усеченный конус, шлица крестообразная. На нижней стороне головки может быть нанесена насечка. Она служит для торможения — начинает цепляться за рельеф на саморезе, что отключает вращение шуруповерта.

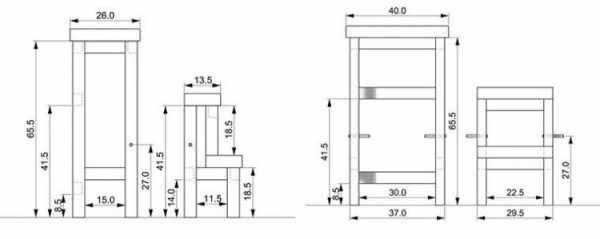

Внешний вид и чертеж

Винт есть остроконечный, есть с винтом. Несмотря на малые размеры, сверлят они металл до 0,9 мм толщиной, а крепеж с буром — до 2,0 мм. Но это, если они нормального качества. Обратите внимание, что этот крепеж рассчитан на применение в помещениях. На улице он быстро начинает ржаветь, поэтому снаружи его не используйте.

Каркас под гипсокартон собирают при помощи «клопов» или саморезов с прессшайбами. Сами листы крепят к каркасу при помощи черных саморезов с потайной головкой и острым концом. Делают из фосфатированной стали, есть и оцинкованные. Собственно, это саморезы по дереву или металлу. Какие же брать, чтобы прикрепить ГКЛ? Зависит от того, какой каркас собрали. Для деревянных брусков берете по дереву, для профилей — по металлу.

Так выглядят саморезы для крепления листов гипсокартона к каркасу

Если обшиваете гипсокартоном обычное жилое помещение, черные фосфатированные саморезы — неплохой выбор. Если каркас собран в ванной, кухне, туалете, лучше берите оцинкованные. При повышенной влажности черные быстро ржавеют, потом головки отлетают.

Наиболее ходовые размеры саморезов по гипсокартону, которые крепят к деревянной обрешетке

Какие размеры саморезов для крепления гипсокартона? Оптимальные диаметры — 3.8, 4.0 и 4.2 мм. Длина может быть 16, 19, 25, 32, 35, 41. 45, 51, 55, 61, 65, 70 и т.д. до 100 мм. Какая же длина самореза нужна, чтобы прикрепить лист ГКЛ к профилю? Пользуйтесь универсальным правилом: удвоенная длина прикрепляемого материала. Если крепите гипсокартон толщиной 12 мм, то саморез не короче 25 мм. Длиннее можно? Можно, но зачем?

Это тип крепежа для наружных работ. Это значит, что защитный слой более толстый. Кровельные саморезы легко отличить по внешнему виду. У них шестигранная головка и уплотнительная шайба. Шайба может быть резиновой или силиконовой. Силиконовая намного долговечнее, но и дороже. Хорошая резина, кстати, тоже десятки лет может не трескаться. Вот только определить хорошая она или нет сложно.

Кровельные саморезы бывают разных видов и предназначены они для крепления разных материалов к разным по жесткости каркасам. Есть такие виды кровельных саморезов:

Виды саморезов для кровли и область их использования

| Вид кровельного самореза | Диаметр кровельного самореза, мм | Длинны кровельного самореза, мм |

|---|---|---|

| Остроконечный | 4,8 и 5,5 | 25, 38, 50, 65, 80 . |

| С коротким винтом | 5,5 и 6,3 | 19, 25, 32, 38, 51, 64, 76, 102, 127 мм Для 6,3 мм есть еще 70, 80, 90, 102, 130, 150 и 170 мм |

| С длинным винтом | 5,5 и 6,3 | 25, 32, 38, 51 мм |

Кровельные саморезы делают из оцинкованной стали. И лучше если цинкование гальваническое. Такое покрытие более долговечное. Поверх оцинковки иногда еще наносится краска. Цвет — в тон с покрытием. Шайбы делают или тоже оцинкованными или из алюминиевого сплава. Шайба, как говорили, имеет уплотнение из резины или силикона. Резина лучше EPDM, она и на открытом воздухе не теряет эластичности долгое время. Ходовые размеры кровельных саморезов приведены в таблице.

stroychik.ru

11.09.2019, Просмотров: 13

Пришло время поговорить о некоторых тонкостях ремонта своими руками. Статья очень подойдёт для тех, кто только начинает осваивать такой вид работы и может кто-то поопытнее узнает для себя что-нибудь новенькое или же просто вспомнит забытые знания. Сегодня речь пойдёт о том, как откручивать болты и гайки на наших автомобилях. С одной стороны, ну что тут сложного — открутить пару болтов, снять узел или агрегат и произвести замену? А с другой стороны в этот момент поджидают проблемы в виде порчи граней болта, порчи резьбы, или ещё хуже — облом болта или шпильки, с которой вы откручиваете гайку. Чтобы максимально себя от этого обезопасить, я и решил посвятить этой теме целую статью. Поехали!

Давайте начнём с самых, как говорится азов. Какой у нас используется инструмент для откручивания: ключи, головки, шестигранники и ключи TORX.

За некоторое время под воздействием воды, грязи, коррозии и температур, все соединения прикипают друг к другу, и открутить болт становится нелегко. На помощь приходит чудо-жидкость WD-40. Перед откручиванием немного распылите её на головку болта и на его резьбу, если она выходит с противоположной стороны. Если из соединения торчит только шляпка болта — распыляйте на неё и выждите немного времени, чтобы состав глубже проник. В случае, когда под рукой не окажется WD-40, можно обойтись старой тормозной жидкостью. Она обладает сильной текучестью и смазывающими свойствами, поэтому эффект будет практически одинаковым. Также помогает сделать несколько хороших ударов молотком в торец болта – вибрации, создаваемые во время удара, немного разрушают прикипание. Главное, ударяя молотком ничего не повредить.

Итак, пришло время откручивать. Настоятельно рекомендую срывать болт или гайку накидной головкой, так как её рабочая поверхность в виде шестигранника, максимально прилегает к болту и не даёт не при каких обстоятельствах его испортить. То есть уже не важно, насколько сильно прикипел болт. Такое зацепление выдержит любое усилие при откручивании и не даст повредить грани. На фото видно, как это происходит.

autoburum.com

Предыстория : На автомобиле проехал 35т.км после покупки,все ок,своевременное обслуживание все дела,замена масла через каждые 5-7т.км,мотор как часы,внезапно на скорости 10-15км.ч,за троил двигатель,обороты жестко плавают,машина еле еле едет,ошибок нет,заглушил завел та же ерунда,решил припарковаться,заглох,не заводиться.Вызов эвакуатора СТО,приговор: срезало шляпки крепления впускного ваноса(на этих моторах бывает,ничего критичного)шляпки нашли на поверхности,меняют ванос,на СТО рекомендуют заменить цепь(типо на всякий случай)раз уже залезли,даю согласие,покупаю сам все запчасти рекомендуемых брендов сервиса,плюс замена масла прокладки клапанной.Все поменяли,завели все ок!

Езжу после всех этих замен пару недель,по километражу буквально 500 км.И как то при «тапке в пол» автомобиль резко перестает ехать скорость в этот момент около 140,на педаль «газа» не реагирует,медленно останавливается и глохнет,открываю капот там ремень висит не понятно как, шкив коленвала «раком»снимаю ремень рукой,шкив тупо открутился и просто висит на болте.Эвакуатор опять на ту же СТО,через день забираю,говорят все ок,бывает,все дела…Еду этим же вечером от них домой,проехав примерно 40км,загорается на мониторе надпись «Низкое давление,срочно глушите двигатель,и.т.д»Глушу,утром эвакуатор опять и в тот же сервис,была пятница в этот день,в понедельник звонок от туда,приезжайте…Приезжаю снят поддон,клапанная крышка, в руках у механика стружка,как понимаю с моих вкладышей и шляпки болтов от ваноса, и фраза «****** мотору,это не наша вина…»Версия механиков: якобы ранее в моторе кто то лазал и срезало так же эти шляпки c ваноса и их не достали когда то,все это дело подняло в масляный насос,как итог не хватка давления и «торба»///

Поделитесь мнением как так могло произойти?

Заранее спасибо за ответы!

www.bmwclub.ru

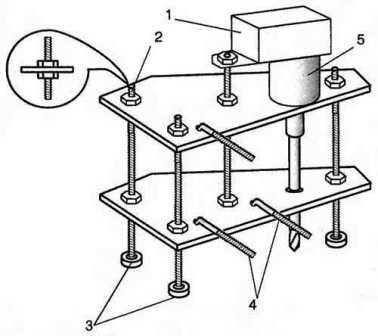

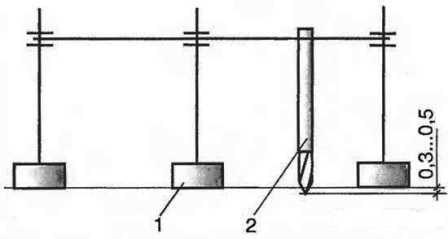

В самостоятельном изготовлении арбалетов есть много работ, которые связаны с обработкой деревянных деталей. Допустим, вы сделали арбалет, у которого имеется деревянное ложе и приклад. Можно эти детали, конечно, просто покрасить лаком, предварительно отшлифовав, а можно сделать узор – гравировку. И тогда ваше изделие будет поистине неповторимым произведением искусства. Чтобы облегчить вам работу, я покопался в интернете и нашел материал по изготовлению простейшего гравировального станка. Этот станок может наносить гравировку на любые деревянные изделия, будь это хоть арбалетное ложе, хоть дверцы от шкафа. Идея проста.

1 — груз; 2 — ножка; 3 — скользуны; 4 — Г-образные шпильки для крепления упора;

5 — электродвигатель.

Для изготовления гравировального станка нужно подготовить для начала две пластины, выпилив их из текстолита толщиной 1.5 мм. Можно думаю в место текстолита использовать и толстую многослойную фанеру. Пластины между собой соединены резьбовыми стойками-болтами длиной 80…90 мм. К нижним шляпкам болтов приклеиваются эпоксидкой специальные «скользуны» изготовленные, например из оргстекла. Скользуны нужны для предотвращения царапания обрабатываемой поверхности, если она большая.

На верхнюю пластину устанавливается электродвигатель и крепится с помощью болтов. На двигатель устанавливается груз (например из свинцовой болванки весом 1 кг.) для того чтобы фреза плотнее прижималась к обрабатываемой поверхности.

Далее изготавливаем три Г-образные шпильки с резьбой на конце. Одну шпильку крепим к верхней пластине, две других к нижней. Шпильки необходимы для фиксации упора при фрезеровании на изделии прямых линий.

В качестве фрезы можно использовать сверло диаметром четыре миллиметра, которое соединяется с валом электродвигателя. Соединить сверло с валом электродвигателя можно с помощью металлической трубки, залив ее эпоксидной смолой. Сверло укорачиваем до необходимого размера и тщательно затачиваем.

Сверло настраиваем с помощью регулирования верхней пластины, оно должно быть ниже плоскости скользунов на 0.5 мм. (Впрочем, нужную глубину необходимую вам можете определить сами)

1 — скользун; 2 — сверло

Все, самодельный гравировальный станок готов. Естественно изначально он предназначен для того, чтобы наносить рисунки на большие поверхности, но думаю и для маленьких деталей его тоже можно приспособить.

На поверхность обрабатываемой детали наносится по трафарету рисунок, потом включается станок и выполняется гравировка. Далее углубления рисунка заполняется краской, излишки убираются губкой смоченной в ацетоне.

Конечно, можно гравировальный станок купить в строительном магазине, но согласитесь, сделать что-либо своими руками гораздо приятнее, чем пользоваться готовым. Да и дешевле это обойдется, тем более все материалы можно найти, используя старые ненужные вещи. Например, электродвигатель можно взять от старых магнитофонов, груз – можно отлить, используя свинцовые пластины негодных автомобильных аккумуляторов. Скрепляющие пластины болты и шпильки, можно сделать из обычных гвоздей, нарезав резьбу плашкой. Ну, а сами пластины выпилить из фанеры, текстолитовых пластин или оргстекла.

Это интересно:

Как самому тонировать стекла автомобиля

Полировка металла до зеркального блеска

Как сделать рисунок или фотографию на металлических поверхностях

Химическая окраска металлических изделий

Как сделать ветровую электростанцию в домашних условиях

Как закалить стальной клинок до твердости алмаза

Сделаем самодельную шлифовальную машинку

Как сделать походную мини электростанцию

Гравировка рисунка на металле

sekach.ru

Лестницу можно сделать из дерева или металлического профиля. Первый вариант больше подойдет для дома. Если же вы нуждаетесь в долговечном многоцелевом изделии, подходящем для уличных работ, лучше выбрать металл.

Схема раздвижной металлической лестницы.

Стремянка своими руками изготавливается быстро. Для этого вам понадобится:

При условии, что соединения выполнены качественно, самодельная стремянка из металла выдержит до 100 кг. Если вам нужна приставная лестница, просто снимите крюк и поверните одну часть вверх.

Для начала подумайте, какой длины вам нужна стремянка; набросайте примерный чертеж или, правильнее сказать, эскиз; не повредит, если найдете и просмотрите фото с каждым этапом изготовления или даже видео, на котором подробно все показано. Материал, который нужно приготовить сразу, – профиль подходящего сечения. В зависимости от того, какая вам нужна высота стремянки, вы отрезаете два равных куска трубы.

Ржавчину нужно сразу удалить, чтобы облегчить себе дальнейшую работу. Для этого лучше всего использовать дрель или болгарку с насадкой в виде металлической щетки. Закрепляем трубу и зачищаем ее до металлического блеска. Далее приступаем к нарезке из такого же профиля ступенек. С них также сначала удалите ржавчину. Проще всего нарезать ступени из профиля одинаковой длины. Примеряем ступени (лучше всего это делать на ровном полу или верстаке). В случае необходимости подгоняем размеры.

Когда все готово, прихватываем ступеньки будущей стремянки при помощи сварки к основе, проверяем на неровности, если таковых нет, соединяем окончательно.

Теперь снизу навариваем «пятачки», а сверху закрываем отверстия в трубах. Половина дела сделана. Берем профильную трубу (можно меньшего сечения), отрезаем два куска длиной, равной получившейся лестнице. На расстоянии 0,25-0,3 метров снизу и сверху этих заготовок привариваем перекладины. Длина их должна быть равна длине ступенек лестницы. Соединяем с помощью сварки две половинки подходящими навесами. Примерно в середине стремянки нужно просверлить отверстия с обеих сторон в профильной трубе и с помощью болтов прикрутить какой-нибудь ремень, который не даст вашей металлической лестнице разложиться.

Конечно, стоит провести и финишные работы – грунтовку и покраску. Но даже в таком виде металлическая стремянка вполне пригодна к использованию, только вот высокая влажность вскоре даст о себе знать. Этот вариант изготовления самый быстрый, но если уделить больше внимания, сил, терпения и времени, то можно изготовить такую конструкцию, которая будет в разы лучше магазинных аналогов.

Поэтому для достижения более высоких качеств вашей стремянки, необходимо сделать чертежи в масштабе, просмотреть фото готовых конструкций и на их основе делать свою разработку. В целом можно сказать, что даже самая простейшая лестница ни в чем не уступает фабричной продукции.

Так как изготовление стремянки вы планируете своими руками, необходимо для начала рассмотреть устройство подобной лестницы. По своей сути это более совершенная модель приставной конструкции. Ее вид и предназначение могут различаться. Простейшие стремянки приспособлены лишь для того, чтобы добираться до верхних ярусов, но не более того.

Ступени могут располагаться как исключительно с одной стороны, так и с обеих, в зависимости от типа модели.

Существуют более совершенные модели. Например, если уж делать стремянку, лучшего варианта, чем трансформер не найти. Ее можно использовать в качестве раскладной или обычной приставной лестницы. Также трансформер имеет просторную верхнюю площадку, которая служит для обеспечения удобства проведения строительных работ на высоте, то есть играет роль подмостков.

Неоспоримым преимуществом стремянки является то, что такая конструкция очень компактна при своем уровне удобства и эргономичности. Именно поэтому она и пользуются таким успехом по сей день.

Конструкция стремянки по сути представляет собой две соединенные приставные лестницы

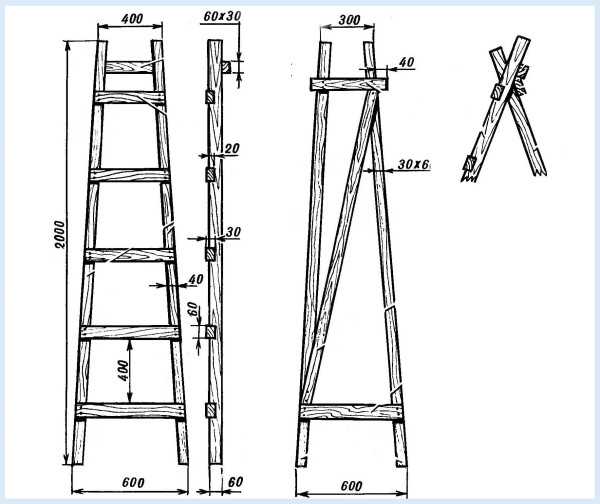

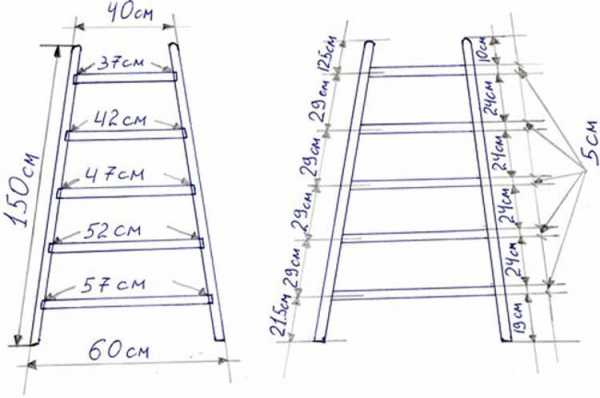

Самый доступный и простой в обработке вариант — изготовление деревянной стремянки своими руками. Для начала необходимо сделать чертежи. Для этого следует определить конфигурацию будущего изделия и его основные параметры.

Пример схемы простого варианта деревянной стремянки

Для стандартных стремянок используются брусья для тетивы и доски для обустройства устойчивых ступеней. Для начала определите высоту конструкции с учетом её изменения в разложенном состоянии. Отрежьте деревянные балки подходящей длины. Нижние торцы тетивы срезают под углом примерно в 80 градусов, чтобы лестница была достаточно устойчивой.

Далее идет изготовление перекладин, то есть нужно нарезать доски для ступеней. Их количество рассчитывается на основе общей длины лестницы и оптимального расстояния между элементами. Стандартом считается шаг в 35 см. Длина нижней ступени должна быть не менее 65 см, а верхней — 35 см.

Учтите, что у стремянки, независимо от того, трансформер это или нет, идет сужение расстояния по ширине снизу вверх, поэтому размеры ступеней нужно будет подгонять по ходу сборки лестницы.

Как сделать площадку деревянной стремянки? Если вы хотите сделать удобный трансформер, используйте те же доски, что и для ступеней, чтобы сколотить из них устойчивую площадку.

Для сборки деревянной лестницы используют металлические болты, распорные оси и шарнирные элементы. Прежде всего необходимо соединить тетивы со ступенями. Для этого в торцы вгоняются гвозди или саморезы, а стыки дополнительно обрабатываются клеем. Перекладины должны идти перпендикулярно полу с учетом разложенного положения стремянки. Если это трансформер, дополнительно обустраивается опора для площадки.

Сборка деревянной лестницы производиться с помощью металлических болтов

Для движения половинок крепятся шарниры. Сбоку они соединяются ограничителем хода, а тетивы стягиваются металлическими прутьями минимум в трех местах: сверху, снизу и посередине за ступенями. Вторую половину можно изготовить так же или же использовать для её стяжки доски, прибитые поперек и по диагонали.

Что касается изготовления металлической стремянки своими руками, здесь нужно соблюдать особую осторожность при работе. Есть риск пораниться об острые края, поэтому важно качественно обработать их после распила или использовать заглушки для защиты рук и ног в процессе эксплуатации готового изделия.

Для изготовления своими руками стремянки из профильной трубы дополнительно потребуются винты с гайками и дрель. Чертежи для металла подготавливаются аналогичным методом. Желательно в этом случае делать одну половину конструкции длиннее. Так получаются удобные ручки, а также появится возможность закрепить шарниры без ущерба для прочности изделия. Можно сделать и трансформер с листом алюминия для площадки.

Металлическую лестницу чаще всего изготавливают из профильной трубы

Лестница-стремянка из обычного профиля своими руками изготавливается таким же способом. После того как вы нарежете все необходимые детали, следует обработать их края. Для соединения просверлите отверстия в металле и просуньте в них болты. Затем зафиксируйте их гайками. Шарниры устанавливаются так же, как в деревянных моделях. При этом вместо сложного бокового ограничителя можно использовать такой же отрезок трубы, закрепив его на подвижные болты.

Металлическая стремянка также может иметь сварную конструкцию

Если для металлической лестницы дополнительные меры могут быть представлены только монтажом противоскользящих накладок и смазкой шарниров, самодельная стремянка из дерева требует дополнительной обработки для защиты от сырости и бактерий.

Деревянное изделие нужно обязательно обработать антисептической пропиткой, чтобы предотвратить гниение

В первую очередь необходимо нанести на древесину антисептическую пропитку, которая защитит её от гниения и создаст водоотталкивающую пленку. Оптимальным вариантом является дополнительное покрытие лаком. При этом старайтесь не задеть места креплений. А вот краска не всегда будет уместна. Впрочем, она сгодится в качестве крайнего варианта. Если всё сделать правильно, новая стремянка прослужит вам очень долго.

Наверно почти каждый из нас что-то мастерил из дерева на даче. Кто-то сделал обычную табуретку, кто-то изделие посложней. В нашей статье мы постараемся рассказать как сделать лестницу на даче, при помощи которой вы сможете производить самые разнообразные работы. Ведь согласитесь, приятно сделать садовую лестницу своими руками, а после, с ее помощью собрать несколько ведер спелых фруктов.

Лестницы стремянки – это специальные переносные лестницы, предназначенные для выполнения самых разнообразных задач. Они используются как в домашнем хозяйстве, к примеру для обрезки деревьев или спуска в колодец, так и в библиотеках и даже в авиации. Стремянки используемые в нашем быту, можно разделить на такие виды:

Далее мы рассмотрим подробнее как изготовить каждый вид лестницы, а также способы применения их в хозяйстве.

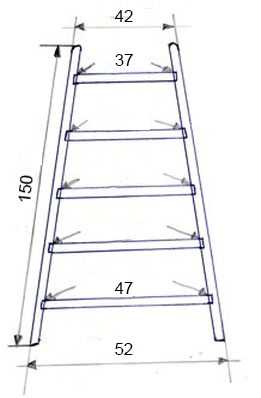

Нельзя сделать деревянную лестницу, не зная ее размеры. Мы взяли проверенные — 150 см высота, 52 см ширина нижней части, 40 см ширина верхней части.

Чтобы собрать переносную лестницу своими руками вам понадобятся:

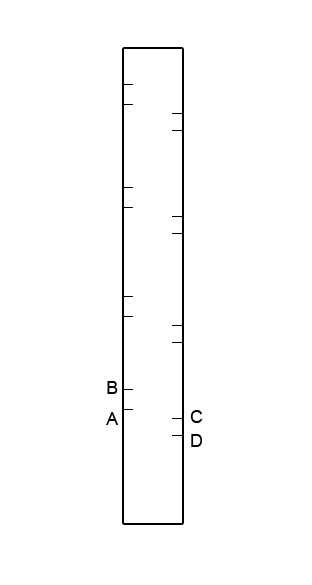

Брусья будут служить опорной частью нашей лестницы и первое что нужно сделать, это разметить на них пазы под ступени. Размер шага(расстояние между ступенями) выбираем 35 см, а угол наклона ступени 105 градусов.

Для этого берем рулетку и карандаш, прикладываем рулетку к широкой части бруска (6см) и отмеряем 35 сантиметров от низа.Ставим пометку “А” на краю бруска, это будет начало паза для ступени. От поставленной метки, делаем замер еще на 2 см и ставим новую метку “B”, это будет ширина ступени. Смотрим Рис.1.

Рис.1

Рис.1

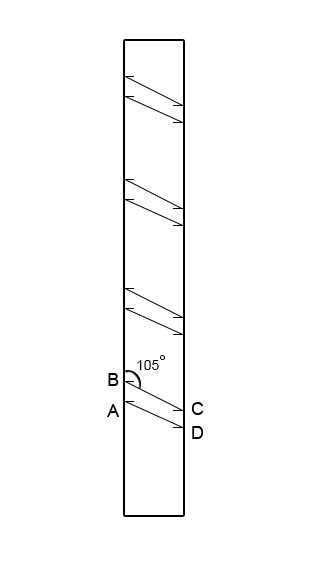

Теперь наша задача отмерять угол наклона ступени и на противоположном краю бруска поставить еще 2 метки. Для этого берем транспортир, его центр ставим в точку “A”, ищем на делениях угол 105 градусов. Затем прикладываем линейку таким образом, чтобы образовалась линия между центром транспортира и делением 105 градусов. В месте где противоположный край бруска будет соединяться с линейкой ставим метку “D”. То же самое проделываем с метками “B” и “C”. Когда у нас есть все 4 точки, под линейку соединяем их линиями, “A” и “D”, “B” и “C”. Место под паз первой ступени готово. Смотрим Рис.2.

Рис.2

Рис.2

Для того чтобы отметить последующие ступени, необязательно использовать транспортир. Достаточно просто от каждой из предыдущих точек, отмерять по 35 сантиметров вверх и поставить новые 4 точки, а затем таким же образом соединить их линиями.

Со второй опорной частью проделываем то же самое. Или для того чтобы сэкономить время, можно после замеров на первом бруске, положить две опоры впритык и перенести метки с одной стороны. После, приложить вторую опору к другой стороне первой опоры и скопировать метки оттуда. Останется только провести линии между точками.

Если после трудных замеров вы не сдались и не отказались от идеи сделать стремянку своими руками, продолжим. Ножовкой по металлу по расчерченным линиям на брусках, делаем легкие надпилы, делая тем самым своеобразные направляющие. Затем на фрезере устанавливаем глубину 5мм и делаем выборку по нашим направляющим. Если у вас нет ручного фрезера, можно воспользоваться стамеской, незабываем что глубина паза должна составлять 5мм.

Если после трудных замеров вы не сдались и не отказались от идеи сделать стремянку своими руками, продолжим. Ножовкой по металлу по расчерченным линиям на брусках, делаем легкие надпилы, делая тем самым своеобразные направляющие. Затем на фрезере устанавливаем глубину 5мм и делаем выборку по нашим направляющим. Если у вас нет ручного фрезера, можно воспользоваться стамеской, незабываем что глубина паза должна составлять 5мм.

Так как наша лестница более широкая внизу и более узкая вверху, нам необходимо знать длину каждой ступени. Для этого, нам достаточно знать размеры первой и последней ступеней. Чтобы узнать размер первой ступени, нам необходимо взять ширину лестницы внизу 52 см и вычесть толщину опор 3 см. Но так как мы сделали пазы, нужно из толщины опор вычесть глубину паза 0.5см, получаем 2.5см. В итоге из 52см, мы отнимаем два раза по 2.5см(так как опоры две), получается длина первой ступени будет 47см. Для последней, самой верхней ступени, проделываем такие же расчеты. Ширина верха лестницы 42 см, поэтому 42-2.5-2.5=37см.

Если вы уже заготовили доски указанных размеров по нашему списку, то от первой ступени отрезать ничего не нужно. Необходимо лишь от последней ступени отрезать 10см, чтобы получилась доска 37см длины. В противном случае, сделайте две доски 47 и 37см соответственно.

Для получения размеров второй и третьей ступени, нам необходимо сделать предварительную сборку.

Укладываем одну из опор на твердую поверхность так, чтобы пазы под ступени оказались сверху. Берем первую ступень, вставляем в первый паз и забиваем киянкой до упора, затем, то же самое с последней ступенью, но уже забиваем в последний паз.

На том месте, которым ступень будет вставляться в паз, можно снять кромку стамеской, это облегчит монтаж ступеней.

Берем вторую опору и кладем сверху на торчащие ступени, соблюдая пазы. Остается лишь прибить опорный брус киянкой для закрепления конструкции. Чтобы ступени не выезжали, закрепляем их с наружной части опор саморезами. По 4 самореза на каждую ступень, 2 штуки с одной стороны и две с другой. Часть нашей лестницы готова, осталось отмерять и смонтировать вторую и третью ступени.

Теперь, когда у нас уже есть готовая конструкция, можно измерить длину оставшихся ступеней. Для этого берем наши доски и прикладываем к соответствующим пазам, а все что не помещается в паз, отмечаем карандашом, а затем обрезаем. Конечно можно воспользоваться формулами и изначально рассчитать размер ступеней, но у этого способа есть один недостаток. Если в процессе расчетов, или же при выпиливании пазов и ступеней будет допущена ошибка, даже в 1-2мм, ваши ступени могут оказаться короче или длиннее чем должны. И если длинные можно подрезать, то короткие в данной конструкции использовать уже не получиться.

Для завершения конструкции остается лишь смонтировать 2 оставшиеся ступени. Для этого кладем нашу конструкцию на твердую поверхность к нам лицевой стороной. Устанавливаем ступени в пазы и аккуратно забиваем киянкой. По бокам также закрепляем саморезами. Наша переносная деревянная лестница готова.

Если ступени в процессе эксплуатации расшатаются или же вы просто хотите укрепить конструкцию, под ступени можно установить уголки с обеих сторон и посадить на 4 самореза, 2 в ступень и 2 в опорную конструкцию.

Чаще всего, применяется деревянная лестница на даче или в загородном доме. К примеру, стремянка для колодцев поможет провести ремонтные работы в трудно доступном месте. А вот садовые лестницы этого подвида, служат для обрезки деревьев.

Чтобы сделать раздвижную лестницу, нам необходимо по изложенной выше инструкции изготовить 2 идентичных переносных лестницы, а затем скрепить их дверными навесами и установить на верхней ступени площадку. Единственное отличие между конструкциями, первая ступень второй лестницы, должна начинаться не с 35см, а с 20см, при этом все остальные ступени также сместятся вниз на 15см. Если мы захотим разложить лестницу в длину, это позволит сохранить размер шага 35см в месте соединения лестниц.

Чтобы изготовить лестницу стремянку своими руками вам понадобятся:

Для того, чтобы превратить нашу лестницу из бруса в стремянку, необходимы крепления, которые свяжут две лестницы в одну. На эту роль обычно берут специальный кронштейны, но так как мы изготавливаем лестницу из подручных материалов, мы выберем более доступный вид крепления, а именно дверные навесы. Если вы собираете лестницу на даче своими руками, поищите в сарае, там наверняка можно найти эту деталь, а если нет, ее можно приобрести в любом строительном магазине или на рынке.

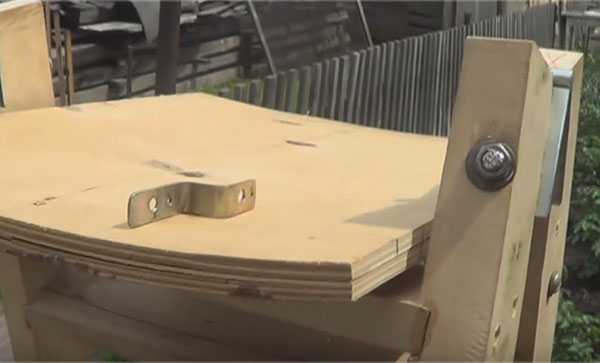

В идеале, это должен быть навес продолговатый, шириной не более 4 см, длиной крепления не менее 6см. В навесе необходимо просверлить или расточить отверстия под болты. Далее лестницы складываем верхушками друг к другу и прикладываем дверные навесы таким образом, чтобы после складывания лестницы они были внутри треугольника. На балках лестниц делаем отметки в тех местах, где навесы будут крепиться болтами. В отмеченных метках сверлим отверстия под диаметр болтов. Далее вкручиваем саморезы, вставляем болты 75мм и с обратной стороны надеваем на болт сначала шайбу, затем закручиваем гайки. Ваше крепление готово.

Для того чтобы гайки не раскрутились, можно болт накернить.

В конструкции лестницы, которую мы будем использовать, площадка будет играть роль не только подставки. Чтобы лестница не разъезжалась ее необходимо как-то закрепить. Для этого мы на нашу опорную площадку установим специальное крепление, которое будет предотвращать конструкцию от расхождения.

В качестве площадки, можно взять кусок фанеры подходящего размера, или сделать ее из дерева на даче. Также подойдет сиденье от старого стула. Ширина площадки должна быть 34см.

Берем уровень и ставим его на самую верхнюю ступень одной из лестниц, а на другой по уровню делаем пометку, куда при помощи уголка будет крепиться площадка. Повторяем процедуру с противоположной стороны.

К отметке прикладываем уголок и засверливаем отверстие под болт, который будет скреплять лестницу с уголком.

Чтобы наш уголок был подвижным, необходимо сначала с наружной стороны лестницы вставить болт 55мм, а с внутренней, сначала шайбу, затем вкручиваем гайку, затем надеваем сам уголок и еще одну гайку, но не зажимаем ее до упора. Таким образом, уголок располагается между двумя гайками, тем самым он имеет возможность вращаться вокруг оси болта. С другой стороны лестницы крепим уголок тем же способом.

На верхнюю часть уголка устанавливаем фанеру и делаем отметку под отверстия для болтов, которые будут скреплять фанеру и уголок. Отверстия сверлим под диаметр болтов, а сверху площадки, откуда мы будем вставлять болты, отверстие делаем по диаметру шляпы болта, таким образом, чтобы болт вошел впотай и в дальнейшем не выступал на поверхности. Закрепляем при помощи болтов и гаек уголки и площадку.Остался финальный штрих, сделать крепление площадки к противоположной ступени.

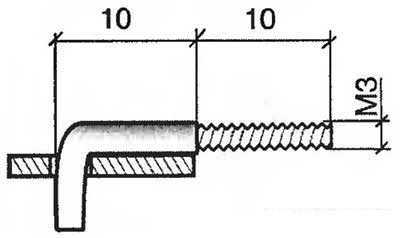

Если мы не хотим, чтобы наша лестница разъехалась, нужно создать механизм который будет препятствовать расхождению лестниц. Существует множество вариантов таких креплений, но в нашей модели мы будем использовать верхнюю площадку. Для этого нам понадобится z-образный уголок, как показано на картинке Рис.3.

Рис.3

Если у вас такого нет, можно попытаться выгнуть необходимую форму из обычного.

Задача этого уголка быть крюком и цепляться за верхнюю ступень лестницы. Крепится он будет болтом к площадке.

По принципу крепления предыдущих уголков, крепим z-образный по центру площадки так, чтобы при его повороте вокруг болта, он цеплялся за верхнюю ступень.

Это, во-первых, не даст площадке переворачиваться, во-вторые не позволит лестнице разъехаться, лестница стремянка из дерева готова.

Садовые лестницы этого подвида можно использовать как для обрезки деревьев, так и для сбора фруктов. Все благодаря верхней площадке, на которую можно установить ведро. Стремянка для колодцев из раскладной лестницы возможна лишь в случае, если лестница раскладывается на 180 градусов. Также благодаря компактности, стремянку легко можно использовать внутри жилища для проведения ремонтных работ на высоте.

Ниже представлено подробное видео:

Этот мобильный вариант лестницы имеет массу преимуществ, если его сравнивать с различными стационарными аналогами. Стремянку можно использовать где и для чего угодно (обработка потолка или стен, замена лампочки, сбор урожая фруктов), удобно транспортировать (например, на дачу и обратно) и хранить, так как данная складывающаяся конструкция довольно компактна и не займет много места даже в малогабаритной квартире.

С учетом того, что бытовой набор инструмента, как правило, не отличается большим разнообразием, изготовить стремянку своими руками проще всего из дерева, как материала, наиболее податливого в плане раскроя и обработки.

Изготовление «своими руками» априори подразумевает элемент творчества, то есть вольную трактовку различных практических советов, если отдельные положения не оговорены особо. Если станут понятны нюансы изготовления стремянки, то несложно будет и свой чертеж составить, и лестницу-раскладушку по нему собрать. Да и выбор древесины (по породе, длине заготовок, сечению) и остальных материалов – на собственное усмотрение.

С точки зрения автора, данный этап даже более важен, чем сам рабочий процесс. Если человек не знает (тем более, не умеет), как правильно делать распил и обработку пиломатериалов, что нужно для их сверления, специфику выбора инструмента для различных технологических операции (перечень вопросов можно продолжить), он никогда не возьмется изготавливать что-либо своими руками. Как говорится, если «не дано, то…». Следовательно, именно данный пункт требует более подробного рассмотрения.

Лестница-раскладушка изготавливается для различных целей. Если она предназначена для использования в объемном помещении (ангар, склад или что-то подобное), то ее габариты должны быть внушительными. Здесь нужно учитывать, сможет ли человек не просто дотянуться до самого верхнего стеллажа, а и еще что-то укладывать на него или снимать.

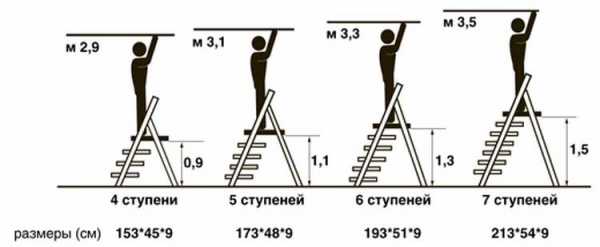

Так как стремянки своими руками собираются в основном для бытового применения, не требуется производить каких-либо сложных вычислений, чтобы понять – оптимальная погонная длина сборной лестницы 1,5 – 1,7 м. Возможно, кто-то считает и по-иному, поэтому уместно аргументировать. С учетом высоты жилых (и большинства подсобных) помещений + среднего роста человека этого вполне достаточно, чтобы стоя даже на предпоследней ступеньке, дотянуться до потолка.

То же касается и работ на садовом участке. Обрезка фруктовых деревьев производится по-разному, в зависимости от вида, но рекомендуемая максимальная высота их кроны – от 2,5 до 3,5 м. Это относится к яблоне, вишне, сливе, груше, то есть всему тому, что растет на наших дачах и придомовых территориях. Следовательно, изготавливать своими руками стремянку больших размеров не имеет смысла. Это и повышенный расход пиломатериалов, и увеличение веса, и неудобство переустановки в одиночку – минусов у массивной сборной лестницы хватает.

Для стационарных лестниц ее величина рекомендуется из расчета на 45-й размер. Специфика использования стремянки заключается в том, что она предназначена не для перемещения людей, а для работы на ней. То есть сочетание удобства и безопасности при выполнении каких-то операций на высоте. Поэтому проступь (то есть ширина ступени) не должна быть менее 30 см. Если в конструкции стремянки предусмотрена верхняя площадка, то можно данный параметр увеличить до 40 – 45.

При изготовлении стремянки своими руками для ступеней можно взять не доску, а бруски. Вот одна из таких конструкций.

Это придется определять самостоятельно. На первом месте – удобство подъема (спуска) по стремянке. Как правило, между ступенями расстояние выбирается в пределах 25±5 см. Здесь следует учитывать общую высоту раскладной лестницы, а также угол, на который раздвигаются ее «ноги» (то есть крутизну). В большинстве случаев в процессе расчетов целое число ступеней не получается. Выход из положения простой – уменьшить интервал между первой и нижним срезом косоуров или предпоследней и рабочей площадкой. Если все это учесть, разметку произвести несложно.

Для стремянки она изменяется в сторону уменьшения по высоте лестницы. Такая конструкция собирается в виде пирамиды с усеченной вершиной. Поэтому рекомендуемая длина ступенек (см) – от 55 (нижняя) до 35 (верхняя). Этого вполне достаточно, чтобы было удобно подниматься по стремянке и спускаться с нее.

Здесь стоит учесть не только специфику использования стремянки, но и где ее предполагается хранить. К примеру, если она нужна лишь для дома, и нет возможности ставить такую лестницу в кладовую, то для квартиры можно изготовить ее с расчетом, чтобы она стала элементом общего интерьера. Например, собрать вот по такой схеме.

В сложенном состоянии стремянка превращается в удобный и оригинальный стульчик. В этом случае есть смысл выбрать более дорогую древесину. Или породу с хорошей фактурой, которая после определенной обработки (морилкой, лаком) приобретет замечательный вид.

Вот еще неплохие варианты конструктивного исполнения складных мини-лестниц. Они точно не станут помехой в любом помещении, а наоборот, лишь украсят его и привнесут элемент оригинальности.

Для стремянки, которая где-то хранится, без разницы, какое дерево будет использовано. Если такая лестница предназначается в основном для работы вне строения (на придомовой территории, даче), то следует ориентироваться на породы хвойные, как более устойчивые к гниению. Оптимально, с учетом сочетания прочности, долговечности и цены – сосна.

Стремянка – это конструкция нагружаемая. Вес человека, каких-то инструментов и приспособлений – все это требует особой надежности «раскладушки». Поэтому древесина со значительными дефектами в виде трещин, сколов для складной лестницы явно не подходит.

Здесь коротко. Если дерево недостаточно сухое (с повышенным процентом влажности), то своими руками из него ничего делать не стоит, а не только стремянку. Как бы грамотно она ни была собрана, через определенное время ее банально «поведет». Такой лестницей пользоваться довольно рискованно.

Даже при максимальной длине косоуров достаточно бруса сечением 4 х 4, 3 х 5 или 6 х 6. Это не особо скажется на весе, а прочность стремянки будет обеспечена. В случае выбора доски можно ограничиться образцами на 15 или 20. Опять-таки, при определении разновидности пиломатериалов следует ориентироваться на габариты лестницы, поэтому однозначно рекомендовать конкретные размеры бессмысленно.

Их длина определяется исходя из размеров верхних ступеней и общей толщины косоуров. А вот диаметр – не менее 8 мм, иначе такие оси станут постепенно изгибаться.

Нижние концы косоуров желательно обуть, даже если стремянка делается своими руками лишь для садовых работ. В помещении – тем более, иначе не избежать появления на полах царапин. Что использовать? Так как материал будет подвергаться усиленному истиранию, то оптимальный выбор – РТИ. Войлок и тому подобное для стремянки – не лучшее решение, так как эта лестница представляет собой мобильный вариант, и ее постоянно переносят с места на место.

Другое дело, какую резину взять? Если мягкую разновидность, то она быстро износится, хотя в плане устойчивости предпочтительнее, так как будет частично «сглаживать» неровности основы. Жесткая резина – долговечнее, но установить с такими «башмаками» стремянку на неровной поверхности несколько сложнее.

Все остальное – крепежные элементы (саморезы, уголки, петли, пластины), клей, шнур (соединительную цепь) не составит труда подобрать самостоятельно, в зависимости от конструктивных особенностей складной лестницы.

Тому, кто все привык делать своими руками, объяснять, как и чем производить выборку древесины, специфику сочленения конструктивных элементов лестницы – только терять время. Собрать по готовому чертежу стремянку хорошему домашнему мастеру несложно. А вот на ряд аспектов обратить внимание стоит.

В процессе разметки косоуров для определения мест установки ступеней нужно обозначить и точки сверления. Для обеспечения прочности в некоторых случаях желательно эти конструктивные элементы усилить металлическими спицами. В крайнем случае – мощными шурупами.

Крепление «башмаков» также имеет свою специфику. Во-первых, нижние резы косоуров нужно немного скруглить. Это повысит удобство установки стремянки в любом месте и снизит износ материала набойки (наклейки). Во-вторых, необходимо правильно определить способ фиксации «башмаков». Если РТИ достаточно эластичное, то можно использовать саморезы. Их головки при сильном вкручивании «утопятся» в резину и не будут оставлять на полу царапин. Но так как размеры такого крепежа небольшие, он может РТИ довольно быстро порвать. Поэтому обязательно под головку следует подкладывать шайбу.

В случае использования жесткого РТИ – только посадка на клей. Вдавить головку в такую резину не получится, следовательно, царапать пол будут уже не ножки стремянки, а сам крепеж. Можно сделать и вот так, из подручных материалов.

На боковых частях косоуров (вверху, ближе к площадке) целесообразно закрепить пару крючков. На них можно подвесить ведро с краской, посуду для сбора плодов, сумку с инструментами и тому подобное. То, что стремянка с такими приспособлениями будет гораздо удобнее в использовании – очевидно. Неплохо закрепить вверху и хотя бы один отрезок трубы. Лучше – пластиковой. Получится практичный футляр, в который можно поместить молоток, длинную отвертку или что-то еще, постоянно нужное в работе.

Для того чтобы «ноги» стремянки во время пребывания на ней человека случайно не разошлись, примерно на ½ высоты косоуров крепится так называемый «ограничитель». Таким приспособлением домашние мастера нередко пренебрегают, однако установленные шнур (цепочка или длинный крюк) в большинстве случаев предохраняют от падения с мини-лестницы.

В принципе, изготовить своими руками стремянку несложно по любому чертежу. Главное, учесть все нюансы ее дальнейшего применения и правильно подобрать размеры всех элементов.

Успехов в самостоятельном конструировании и сборке складывающейся лестницы!

shtyknozh.ru