luxpolymer

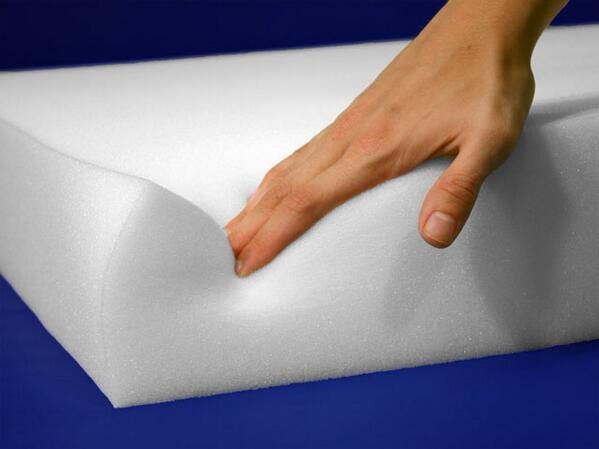

Поролон, также известный как пенополиуретан, — это вспененный полимер. Он представляет собой эластичный материал, который состоит из заполненных воздухом ячеек с тонкими стенками. Его изобретение можно считать случайным, поскольку поролон является побочным продуктом создания твердых полимеров из синтетического сырья. Во время одного из опытов в материал попал воздух. Получившаяся вспененная масса заинтересовала химиков, и впоследствии именно нежелательные газовые пузыри стали главным преимуществом поролона. В результате многолетний исследований и опытов ученые получили столь востребованный сегодня пенополиуретан — ячеистый материал многоцелевого назначения.

Сегодня производители предлагают большой выбор пенополиуретана с различными показателями плотности, комфортности, жесткости и прочности.

Если вам нужен качественный и недорогой пенополиуретан, компания «ЛюксПолимер» готова предложить лучшие условия для его покупки. Мы осуществляем продажу мебельного поролона оптом и в розницу по выгодным ценам. Подробности — у менеджеров компании.

Мы используем файлы cookies для улучшения работы сайта. Оставаясь на нашем сайте, вы соглашаетесь с условиями

использования файлов cookies. Чтобы ознакомиться с нашими Положениями о конфиденциальности и об использовании

файлов cookie, нажмите здесь

Оставаясь на нашем сайте, вы соглашаетесь с условиями

использования файлов cookies. Чтобы ознакомиться с нашими Положениями о конфиденциальности и об использовании

файлов cookie, нажмите здесь

Акустическим поролоном называется ретикулированный пенополиуретан высокой плотности, изготовленный на основе гетероцепных полимеров. Макромолекулы такого пенополиуретана содержат группу простых и сложных полиэфиров, а также незамещенную уретановую группу.

У материала открытоячеистая структура. Кроме того, он имеет специальный фигурный профиль. Ослабление акустических волн происходит за счет увеличенного воздушного сопротивления поверхности поролоновых панелей. Благодаря этому амплитуда звуковых волн существенно падает, при этом их энергия перетекает в тепловую, и в помещении происходит снижение реверберационного времени. Индекс шумопоглощения зависит от плотности, типа профиля и толщины панелей.

Рельефные листы акустического поролона используются в самых разных сферах, поскольку необходимость в качественной шумоизоляции возникает достаточно часто. Как правило, материал применяется в акустической обработке отдельных помещений. Среди них:

Поролоновые панели могут располагаться внутри звукоизоляционных каркасных конструкций и использоваться для финишной облицовки поверхностей. Правильно выбранное расположение материала существенно увеличивает уровень дополнительной звукоизоляции перекрытий.

Акустический поролон способствует поддержанию комфортных условий в замкнутых пространствах различной площади. Главную роль при выборе типа профиля панелей играет его высота. По мнению специалистов, объем этого материала в помещении зависит от типа самого пространства.

Так, чтобы комфортно прослушивать музыкальные композиции в квартире или обустроить домашний кинотеатр, требуется обработать от 25 до 30 % поверхности пола, стен и потолка. Если необходимо создать помещение для проведения музыкальных кастингов, репетиционный зал или аналогичные объекты, то обработать уже нужно от 50 до 70 % общей поверхности. Чтобы создать общественный караоке-зал, кинозал или аттракцион, обрабатывается 70–90 % поверхности. А при устройстве лабораторий для проведения звуковых испытаний и контрольных комнат звукозаписывающей студии должно быть обработано не менее 90 % всей поверхности. Полноценная обработка поверхности требуется при оформлении вокальных кабин для голосовой записи.

Если необходимо создать помещение для проведения музыкальных кастингов, репетиционный зал или аналогичные объекты, то обработать уже нужно от 50 до 70 % общей поверхности. Чтобы создать общественный караоке-зал, кинозал или аттракцион, обрабатывается 70–90 % поверхности. А при устройстве лабораторий для проведения звуковых испытаний и контрольных комнат звукозаписывающей студии должно быть обработано не менее 90 % всей поверхности. Полноценная обработка поверхности требуется при оформлении вокальных кабин для голосовой записи.

Среди достоинств акустического поролона можно выделить:

Кроме того, акустический поролон гигиеничен и устойчив к плесени. Он не боится воздействия кислот и щелочей, антистатичен и не притягивает пыль. Поверхности, обшитые акустическим поролоном, не нарушают естественную циркуляцию воздуха в помещении, поскольку он обладает отличной паропропускающей способностью, что исключает образование конденсата.

В компании «ЛюксПолимер» вы можете приобрести акустический поролон для различных нужд. Мы выпускаем сертифицированные материалы, полностью отвечающие всем заявленным характеристикам.

Вспененная резина находит широкое применение: от амортизации автомобильных сидений и мебели до изоляции стен и бытовой техники, подошв и каблуков в обуви. Пенопласты получают путем образования пузырьков газа в пластиковой смеси с использованием вспенивателя. Производство пенопласта представляет собой либо непрерывный процесс изготовления ламината или плит, либо периодический процесс изготовления различных форм путем резки или формования.

Существует два основных типа пены. Гибкие пенопласты имеют открытую ячеистую структуру и могут производиться как с высокой, так и с низкой плотностью. Области применения включают амортизацию для мебели и автомобилей, матрасы и подушки, автомобильную отделку и подошву для обуви. Жесткие пенопласты представляют собой высокосшитые полимеры с закрытой ячеистой структурой, препятствующей движению газа. Их основное применение – изоляция зданий, холодильников и морозильных камер, а также транспортных средств-рефрижераторов.

Первоначально поролон изготавливался из натурального латекса, белого сока, полученного из каучуковых деревьев. Еще в 500 г. до н.э. майя и ацтеки использовали этот латекс для гидроизоляции, а также нагревали его для изготовления игрушечных мячей. В начале 1900-х годов был выдан первый патент на синтетический каучук, а несколько десятилетий спустя был изобретен процесс вспенивания латекса. Другой процесс был разработан в 1937 году для изготовления пенопластов из материалов на основе изоцианата. После Второй мировой войны бутадиен-стирольный каучук заменил натуральный пенопласт. На сегодняшний день полиуретан является наиболее часто используемым материалом для пенопластовых изделий. Вспененные полиуретаны в настоящее время составляют 90% по массе всего рынка полиуретанов.

После Второй мировой войны бутадиен-стирольный каучук заменил натуральный пенопласт. На сегодняшний день полиуретан является наиболее часто используемым материалом для пенопластовых изделий. Вспененные полиуретаны в настоящее время составляют 90% по массе всего рынка полиуретанов.

Потребление полиуретана в Соединенных Штатах в 1997 году оценивалось примерно в 4,8 миллиарда фунтов (2,18 миллиарда кг), что на 13% больше, чем в 1996 году, и составляет около трети мирового потребления. Канада потребила 460 миллионов фунтов (209 миллионов кг). Строительная, транспортная, мебельная и ковровая промышленность являются крупнейшими потребителями полиуретана, причем на долю строительства и транспорта приходится 27% и 21% соответственно. Гибкий пенопласт является крупнейшим конечным рынком, на который приходится 44% от общего объема в США и 66% в мире. Из объема в США на плитные материалы приходилось 78%, а на погонажные изделия — 22%. Жесткий пенопласт является вторым по величине конечным продуктом, на долю которого приходится 28% рынка в США и 25% в мире.

Молекулярная структура, количество и температура реакции каждого ингредиента определяют характеристики и последующее использование пены. Поэтому каждый состав должен быть разработан с использованием соответствующих ингредиентов для достижения желаемых свойств конечного материала. Например, замена вспенивающего агента может потребовать увеличения количества этой добавки для сохранения тепловых свойств. Увеличение количества пенообразователя требует большего количества воды и замены поверхностно-активных веществ для поддержания оптимальных размеров пузырьков и скорости образования во время вспенивания. Плотность пены определяется количеством вдувания. Жесткость и твердость полиуретана также можно регулировать путем изменения уровня гибкого полиола в химическом составе. Смешивая различные комбинации исходных материалов, можно контролировать скорость реакций и общую скорость отверждения во время обработки.

Большинство пенопластов состоят из следующих химических веществ: 50% полиола, 40% полиизоцианатов и 10% воды и других химических веществ. Полиизоцианаты и полиолы представляют собой жидкие полимеры, которые в сочетании с водой вызывают экзотермическую (выделяющую тепло) реакцию с образованием полиуретана. Двумя наиболее часто используемыми полиизоцианатами являются дифенилэтандиизоцианат (МДИ) и толуолдиизоцианат (ТДИ). Оба получены из легкодоступных нефтехимических продуктов и производятся с помощью хорошо зарекомендовавших себя химических процессов. Хотя МДИ химически более сложен, чем ТДИ, эта сложность позволяет адаптировать его состав для каждого конкретного применения. MDI обычно используется в жестких пенопластах, тогда как TDI обычно используется в гибких пеноматериалах. Также используются смеси MDI и TDI.

Полиизоцианаты и полиолы представляют собой жидкие полимеры, которые в сочетании с водой вызывают экзотермическую (выделяющую тепло) реакцию с образованием полиуретана. Двумя наиболее часто используемыми полиизоцианатами являются дифенилэтандиизоцианат (МДИ) и толуолдиизоцианат (ТДИ). Оба получены из легкодоступных нефтехимических продуктов и производятся с помощью хорошо зарекомендовавших себя химических процессов. Хотя МДИ химически более сложен, чем ТДИ, эта сложность позволяет адаптировать его состав для каждого конкретного применения. MDI обычно используется в жестких пенопластах, тогда как TDI обычно используется в гибких пеноматериалах. Также используются смеси MDI и TDI.

Полиолы представляют собой мономеры с активным водородом на основе полиэфиров, простых полиэфиров или углеводородных материалов, которые содержат не менее двух активных атомов водорода. Тип используемого полиола будет определять, будет ли полученный пеноматериал гибким или жестким. Поскольку большинство полиолов сразу же реагируют с изоцианатами при совместном смешивании, процессы полимеризации и формования легко объединить в одну стадию. В процессе полимеризации молекулы полиола и полиизоцианата связываются и соединяются друг с другом, образуя трехмерный материал.

В процессе полимеризации молекулы полиола и полиизоцианата связываются и соединяются друг с другом, образуя трехмерный материал.

Также используется широкий спектр добавок. Катализаторы (олово и амины) ускоряют реакцию, позволяя производить большие объемы продукции. Для получения пены необходимы пенообразователи, образующие пузырьки газа в полимеризующейся смеси. Количество обдува можно регулировать, регулируя уровень воды. Гибкие пены обычно изготавливают с использованием двуокиси углерода, образующейся при реакции воды с изоцианатом. В жестких пенопластах в качестве пенообразователей используются гидрохлорфторуглероды (ГХФУ), гидрофторуглероды (ГФУ) и пентаны.

Поверхностно-активные вещества используются для контроля размера пузырьков и включают силиконы, простые полиэфиры и подобные материалы. Другие добавки, которые могут быть использованы, включают сшивающие агенты, агенты, удлиняющие цепь, наполнители, антипирены и красящие вещества, в зависимости от применения.

Скорость полимеризации большинства промышленных полиуретанов варьируется от нескольких секунд до примерно пяти минут. Медленно реагирующие составы можно смешивать и формовать вручную, но для этого требуется длительное время цикла. Более быстрые системы обеспечивают более короткое время цикла, но должны использовать машины для смешивания. Полиуретановые составы обычно перерабатываются в широкий спектр продуктов с помощью методов реактивного формования, распыления или открытой заливки.

Медленно реагирующие составы можно смешивать и формовать вручную, но для этого требуется длительное время цикла. Более быстрые системы обеспечивают более короткое время цикла, но должны использовать машины для смешивания. Полиуретановые составы обычно перерабатываются в широкий спектр продуктов с помощью методов реактивного формования, распыления или открытой заливки.

Определенное количество каждого химиката, измеряемое дозирующими насосами, подается из смесительных баков в смесительную головку, где происходит смешивание химикатов. Реактивные компоненты выливают на движущуюся поверхность или конвейерную ленту, где пена поднимается и затвердевает, образуя плиты.

Определенное количество каждого химиката, измеряемое дозирующими насосами, подается из смесительных баков в смесительную головку, где происходит смешивание химикатов. Реактивные компоненты выливают на движущуюся поверхность или конвейерную ленту, где пена поднимается и затвердевает, образуя плиты.

Помимо контроля производственного процесса, конечный продукт проверяется и тестируется на различные физические и механические свойства. Важным свойством поролона является отклонение от нагрузки при вдавливании, которое измеряет натяжение пружины или качество несущей способности материала.

Поскольку существует такой широкий спектр полиуретановых химикатов, трудно перерабатывать пеноматериалы, используя только один метод. Большая часть переработки включает повторное использование гибких пенопластовых плит для основы ковров. Ежегодно более 100 миллионов фунтов (45,4 миллиона кг) полиуретановой ковровой подушки перерабатывается в клееную ковровую подушку. Это включает в себя измельчение лома на хлопья и соединение хлопьев вместе, чтобы сформировать листы.

Недавно были разработаны другие методы. Один метод включает измельчение пены в гранулы, диспергирование этих гранул в смеси полиолов и формование из них тех же частей, что и оригинал. Молотый полиуретан также может добавляться в оригинальные системы в качестве наполнителя в количестве до 10%. Другой метод, называемый прессованием, связывает гранулированный лом с помощью связующего на основе изоцианата в большие плиты плотностью от 400 до 900 кг/м3.

Молотый полиуретан также может добавляться в оригинальные системы в качестве наполнителя в количестве до 10%. Другой метод, называемый прессованием, связывает гранулированный лом с помощью связующего на основе изоцианата в большие плиты плотностью от 400 до 900 кг/м3.

Один производитель запатентовал процесс расщепления полиуретана на полиол с использованием промышленных отходов или автомобильных запчастей; используются процессы гликолиза, в результате которых образуется полиол для использования в автомобильной пене для сидений и подушках для мебели и постельных принадлежностей. В этом процессе полиуретан измельчается в порошок, а затем нагревается в реакторе при 39°С.2 ° F (200 ° C) с гликолем, который превращает его в сырье. В ходе реакции происходит химическое расщепление полимерных цепей (уретана).

Производители пенорезины будут продолжать исследовать методы сокращения и переработки отходов. Один производитель исследует процесс прямого производства формованных пенопластовых деталей из измельченных обрезков гибкого пенополиуретана и производственного брака.

Промышленность сталкивается с другими экологическими проблемами, которые потребуют разработки новых пенообразователей. Согласно Монреальскому протоколу к 2003 году в Соединенных Штатах планируется поэтапный отказ от гидрохлорфторуглеродов. Несколько международных усилий могут устранить или даже запретить ГХФУ до этой даты.

Рынок гибкого пенопласта будет продолжать расширяться за счет нетрадиционных областей, таких как амортизация, акустические приложения и игрушки. Это потребует улучшения свойств материалов и процессов, а также разработки новых химических веществ для удовлетворения требований новых применений для других типов пеноматериалов. Уже разработан новый катализатор для полужестких пенопластовых систем, который снижает плотность и вес заполнения, а также сокращает время извлечения из формы.

Современная энциклопедия пластмасс. Нью-Йорк: McGraw-Hill, 1999.

Майерс, Джон. «Достижения в области переработки полиуретана на экономическом и техническом фронтах». Modern Plastics (октябрь 1996 г.): 2.

«Достижения в области переработки полиуретана на экономическом и техническом фронтах». Modern Plastics (октябрь 1996 г.): 2.

Прайвеллер, Джозеф. «Переработчик ищет возрождение полиуретана». Automotive News (27 октября 1997 г.): 28.

Вестервельт, Роберт. «Опрос показывает популярность на рынках полиуретана ». Химическая неделя (6, 19 августа)97): 33.

Группа БАСФ. http://www.basf.com/ (4 февраля 1999 г.).

Фоамекс Интернэшнл. 1000 Columbia Ave. Linwood, PA 19061. (800) 776-3626. http:llwww.foamex.com/ (4 февраля 1999 г.).

Imperial Chemical Industries PLC. http://www.ici.com/ (4 февраля 1999 г.).

Ассоциация пенополиуретанов. http://www.pfa.org/ (4 февраля 1999 г.).

— Laurel Sheppard

Вспененная резина, также называемая губчатой резиной, точно определяется как гибкие пористые материалы. Общество автомобильных инженеров (SAE) и Американское общество инженеров-испытателей (ASTM) разработали хорошие стандарты и методы испытаний для этих продуктов. Жесткий пенопласт, такой как Styrofoam, в этой статье не обсуждается.

Общество автомобильных инженеров (SAE) и Американское общество инженеров-испытателей (ASTM) разработали хорошие стандарты и методы испытаний для этих продуктов. Жесткий пенопласт, такой как Styrofoam, в этой статье не обсуждается.

В век вулканизированных резиновых материалов и термопластичных эластомеров (TPE) существует широкий спектр эластичных материалов, используемых для производства вспененных изделий.

Вспененные пористые эластомеры бывают с открытыми порами, называемыми губчатой резиной, и с закрытыми порами, называемыми вспененными каучуками.

Эластомер представляет собой полимер, каучук или TPE с эластичными свойствами.

Вспениваемые материалы варьируются от натурального каучука, неопрена, этилен-пропиленового каучука, нитрила, полиуретана и силикона (почти все резиновые смеси могут производиться в ячеистой форме) до ТПЭ, варьирующихся от ПВХ до полиэтилена. Естественно, используемый полимер будет влиять на характеристики конечного продукта, при этом натуральный каучук будет наиболее активным, а полипропилен – медленно восстанавливающимся.

Процессы , используемые для расширения диапазона пены от химического до механического, каждый из которых вводит газ в полимер для формирования ячеек. Функции процесса вспенивания варьируются от простого производства крупногабаритной недорогой конструкции до производства мягкого податливого уплотняющего или амортизирующего материала. Сетчатые пены используются в качестве фильтров, производится пена с открытыми ячейками с очень тонкими стенками, а затем протравливается кислотой для удаления тонких стенок, оставляя только очень открытую структуру, где пересекаются ячейки.

Вспененные материалы можно формовать, экструдировать или формовать в виде булочек и нарезать на ломтики листового материала. Сегодня литье встречается редко, экструдирование более распространено, но чаще всего листовые изделия вырубаются или разрезаются на готовые детали. Обратите внимание, что пенопласт имеет естественную оболочку снаружи в каждом из основных процессов, которая теряется, когда пенопласт разрезается или перфорируется. Таким образом, материалы с закрытыми порами будут иметь лучшие герметизирующие свойства, в то время как материалы с открытыми порами будут иметь лучшие свойства восстановления.

Таким образом, материалы с закрытыми порами будут иметь лучшие герметизирующие свойства, в то время как материалы с открытыми порами будут иметь лучшие свойства восстановления.

Уточняющая пена

ASTM имеет хорошие спецификации для изделий из пенопласта для промышленных целей.

Испытания и спецификации на гибкость и плотность, полимер, открытые и закрытые ячейки, рабочую температуру и химическую стойкость — это лишь некоторые из критериев классификации. ASTM D 1056 перечисляет классификации и ссылки на применяемые процедуры испытаний.

Мы работаем со всеми типами вспененных материалов и процессов для производства вашей детали. Мы можем посоветовать вам экономичный выбор с надлежащей производительностью.

Свяжитесь с нами по поводу вашего пенопластового проекта.

By Walter Jobst

Понимание свойств вспененной резины

Вспененная резина, также называемая губчатой резиной, точно определяется как гибкие пористые материалы. Общество автомобильных инженеров (SAE) и Американское общество инженеров-испытателей (ASTM) разработали хорошие стандарты и методы испытаний для этих продуктов. Жесткий пенопласт, такой как Styrofoam, в этой статье не обсуждается.

Общество автомобильных инженеров (SAE) и Американское общество инженеров-испытателей (ASTM) разработали хорошие стандарты и методы испытаний для этих продуктов. Жесткий пенопласт, такой как Styrofoam, в этой статье не обсуждается.

В век вулканизированных резиновых материалов и термопластичных эластомеров (TPE) существует широкий спектр эластичных материалов, используемых для производства вспененных изделий.

Вспененные пористые эластомеры бывают с открытыми порами, называемыми губчатой резиной, и с закрытыми порами, называемыми вспененными каучуками.

Эластомер представляет собой полимер, каучук или TPE с эластичными свойствами.

Материалы , которые могут быть вспенены, варьируются от натурального каучука, неопрена, EPDM, нитрила, полиуретана и силикона (почти все резиновые смеси могут производиться в ячеистой форме) до TPE, от ПВХ до полиэтилена. Естественно, используемый полимер будет влиять на характеристики конечного продукта, при этом натуральный каучук будет наиболее активным, а полипропилен – медленно восстанавливающимся.

Процессы , используемые для расширения диапазона пены от химического до механического, каждый из которых вводит газ в полимер для формирования ячеек. Функции процесса вспенивания варьируются от простого производства крупногабаритной недорогой конструкции до производства мягкого податливого уплотняющего или амортизирующего материала. Сетчатые пены используются в качестве фильтров, производится пена с открытыми ячейками с очень тонкими стенками, а затем протравливается кислотой для удаления тонких стенок, оставляя только очень открытую структуру, где пересекаются ячейки.

Вспененные материалы можно формовать, экструдировать или формовать в виде булочек и нарезать на ломтики листового материала. Сегодня литье встречается редко, экструдирование более распространено, но чаще всего листовые изделия вырубаются или разрезаются на готовые детали. Обратите внимание, что пенопласт имеет естественную оболочку снаружи в каждом из основных процессов, которая теряется, когда пенопласт разрезается или перфорируется.