Запрос на расчет стоимости: Сварными конструкциями называют самые разные изделия из листового металла, при изготовлении которых использовалась технология сварки. Как правило, такие элементы становятся основой для строительства быстровозводимых зданий хозяйственного или технического назначения. Основные преимущества:

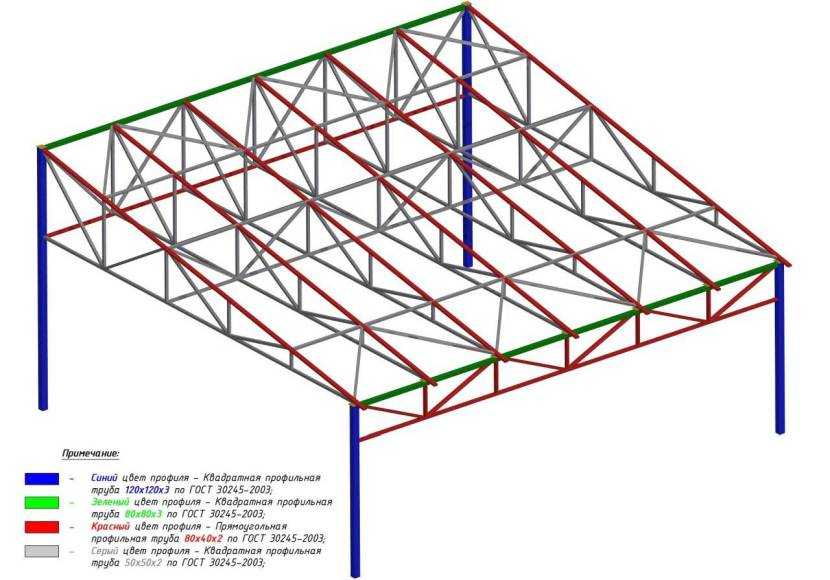

Кроме того, технология сварки дает возможность снизить металлоемкость производимых изделий. При производстве сварных металлоконструкций необходимо учесть множество факторов: назначение и условия эксплуатации изделий, нагрузка на сварные соединения и узлы, обеспечение необходимой эффективности сварочного процесса, подготовка оборудования, разработка элементов нужной конфигурации, способных выдержать высокие нагрузки. Технология сварки металлоконструкций используется при создании ферм, балок, двутавров и других элементов. Их высота может составлять 3-4 м и более, а длина может быть неограниченной. Сварка позволяет производить балки с толстыми поясами значительной ширины, но при этом с тонкими высокими стенками. Благодаря этому можно экономить на строительных работах, уменьшив расход металла. При сварке необходимо полностью соблюдать технологию для того, чтобы швы были сформированы правильно, без малейших отклонений и дефектов. Х–образная разделка кромок позволят уменьшить количество наплавленного металла практически в два раза и обеспечить наилучшее формирование сварочного шва.

При этом отмечается, что ручная сварка постепенно вытесняется механизированной сваркой с использованием порошковых проволок небольшого диаметра в защитных газовых смесях. Такой вид сварки особенно часто применяется для обработки стыковых соединений в потолочном или вертикальном положении. Производство сварочных работ в заводских условиях требует соблюдения нескольких правил, соблюдение которых позволит получить шов требуемого качества и с минимальными дефектами. Сварка должна производиться при температуре окружающей среды или металла не ниже –18°C. При значительных отклонениях от этой температуры необходимо прогреть металл на расстоянии, равном его толщине. Сварка металлоконструкций регламентируется следующими документами:ГОСТ 8713–79 и ГОСТ.11533–75 — для швов, выполненных автоматической и полуавтоматической сваркой под флюсом. ГОСТ 14771–76 — для швов, выполняемых сваркой в защитных газах. ГОСТ 5264–80, ГОСТ 11534–75 — для швов, выполняемых ручной дуговой сваркой. ГОСТ 15164–78 — для швов, образованных с помощью электрошлаковой сварки. ГОСТ 15878–79 и ГОСТ 14776–79 — для контактной и дуговой точечной сварки. |

Сварные металлоконструкции пользуются большим спросом, так как они легки и прочны, к тому же при их производстве не нужно соблюдать сложных технологических условий. Нужен хороший чертеж, качественный металл и сварка.

Изготовление сварных конструкций — поле деятельности АО «Спецконструкция». За более чем 40 лет нашей деятельности мы произвели сотни тысяч сварных конструкций по самым разным чертежам!

Сварные конструкции применяются в области строительства быстровозводимых зданий. Изделия выполняются из листового металла при помощи сварки, которая имеет следующие преимущества:

Изделия выполняются из листового металла при помощи сварки, которая имеет следующие преимущества:

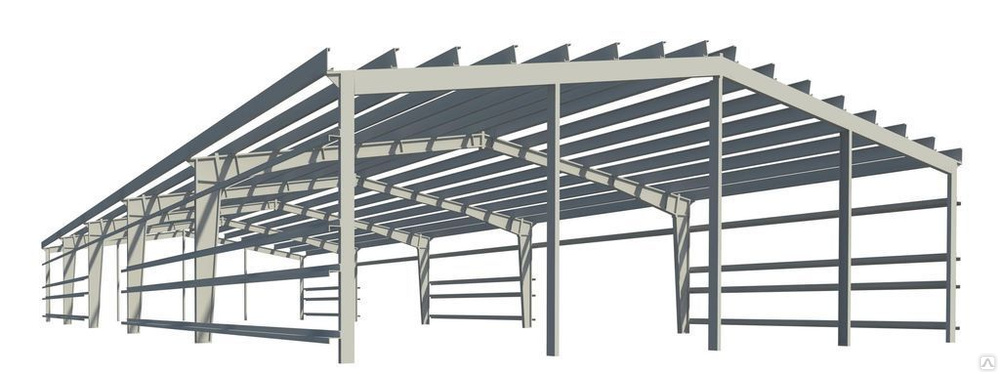

Сварные конструкции из металла производятся в самые короткие сроки и очень легки в монтаже, так как рассчитаны только на болтовое крепление. К таким изделиям можно отнести любые фермы, распорки, борта, опоры, стабилизаторы, контейнеры, балки, штанги и многое другое. Это могут быть «монолитные» тяжелые конструкции каркаса здания, так и многосерийные изделия для нужд ЖКХ и частников. Какие бы конструкции не были нужны для вашего бизнеса, мы обязательно выполним ваш заказ на самом высоком уровне и в срок!

Это могут быть «монолитные» тяжелые конструкции каркаса здания, так и многосерийные изделия для нужд ЖКХ и частников. Какие бы конструкции не были нужны для вашего бизнеса, мы обязательно выполним ваш заказ на самом высоком уровне и в срок!

Изготовление сварных металлоконструкций происходит при помощи автоматической сварочной линии, так и вручную. Для этого мы используем самое разное промышленное оборудование:

В нашей команде — 200 настоящих профессионалов, которые готовы работать именно на вас и ваш заказ! Мы не просто подготовим сварные металлические конструкции, но также их доставим на объект и по желанию смонтируем на месте.

АО «Спецконструкция»: лучшее качество и цены во всем регионе!

Сварка конструкций включает в себя создание различных сварных швов с использованием различных материалов компонентов для создания, изготовления и возведения сварных конструкций. Структурная сварка имеет свой собственный набор кодов, чертежей и типов сварных соединений.

Сварщикам конструкций требуется определенный набор навыков, включающий сбалансированные измерения и точность, чтобы выполнять свою работу эффективно. В этой статье я рассмотрю несколько вопросов, касающихся структурной сварки, ее требований и результатов.

Конструкционная сварка используется для создания металлических каркасов зданий, мостов, транспортных средств и множества других сложных конструкций. Конструкционная сварка также используется для резки и ремонта балок, колонн и балок.

Сварка конструкций используется в различных отраслях промышленности, включая строительство, производство, судостроение, горнодобывающую промышленность, распределение нефти и газа, автомобилестроение, аэрокосмическую, военную и тяжелую промышленность.

Товарная сталь является наиболее широко используемым металлом для сварки конструкций. Он предлагает гораздо лучшую долговечность и более устойчив к нагрузкам, чем большинство других металлов.

Еще одним преимуществом является то, что он довольно легкий по сравнению с другими металлами, такими как алюминий и железо. Сталь также достаточно экономична.

При сварке стальных конструкций используются в основном три типа сварочных процессов; сварка стержнем, сварка шпилек и дуговая сварка под флюсом.

Сварка стержнем также широко известна как дуговая сварка металлическим электродом в среде защитного газа (SMAW). Это наиболее широко используемый процесс сварки стальных конструкций.

Это наиболее широко используемый процесс сварки стальных конструкций.

В этом методе дуга зажигается между плавящимся электродом с флюсовым покрытием и металлом, который необходимо сварить.

Флюс создается из компонента на минеральной основе, который покрывает расплавленную сварочную ванну и защищает ее от окружающей среды. После того, как сварной шов остынет и затвердеет, отложения шлака удаляются с помощью инструмента для рубки или проволочной щетки.

Сварка SMAW используется для сварки или соединения двух металлических деталей, например стали, со сталью для создания более сложных конструкций. Электрический ток, используемый при сварке электродами, может быть как переменным, так и постоянным.

Сварка стержнем считается самым простым и недорогим способом сварки стальных конструкций. Многие отрасли производства и сварки металлов предпочитают использовать этот процесс сварки из-за его простоты.

Сварка электродами дает несколько преимуществ при создании конструкций:

Приварка шпилек также используется для изготовления стальных конструкций. Этот процесс также называется приваркой шпилек вытянутой дугой (DASW).

В этом методе крепеж или шпилька закрепляются на основном металле в процессе сварки. Крепеж бывает разных типов, например, с резьбой, с резьбой или без резьбы.

В методе приварки шпилек используется специальный тип флюса. И крепеж, и соединяемая вместе подложка могут быть из разных материалов, включая сталь, нержавеющую сталь или алюминий и т. д.

Сварка шпилек также очень популярна для создания более сложных металлических конструкций. Сварщики конструкций выбирают приварку шпилек по следующим причинам:

В отличие от периферийных сварных швов, которые используются для приваривания болтов на место, соединение DASW представляет собой полный сварной шов в поперечном сечении.

В отличие от периферийных сварных швов, которые используются для приваривания болтов на место, соединение DASW представляет собой полный сварной шов в поперечном сечении.Метод приварки шпилек применяется в следующих отраслях промышленности:

д.

д.Дуговая сварка под флюсом (FCAW) — это процесс полуавтоматической или электрической сварки, используемый для создания сложных конструкций. На практике этот процесс очень похож на сварку MIG, поскольку в обоих случаях в качестве электрода для дуги используется один и тот же тип присадочной проволоки.

Этот процесс использует сам флюс для защиты и покрытия сварочной ванны вместо защитного газа. Покрытие также дает сварочной ванне больше времени для охлаждения, создавая более стабильный сварной шов.

Для FCAW требуется машина для непрерывной подачи электрода в сварочную ванну, что делает ее относительно простой в использовании. Этот тип сварки более полезен для плотных свариваемых участков конструкции толщиной не менее одного дюйма, поскольку он имеет более высокую скорость осаждения металла шва.

Сварка под флюсом имеет несколько уникальных преимуществ, которые делают ее более предпочтительной по сравнению с другими видами сварки:

Поскольку сварка с флюсовым сердечником обеспечивает высокое проплавление и идеально подходит для наружных работ, вы обнаружите, что она чаще используется в тяжелой промышленности, включая строительство зданий и общественных сооружений.

Сварка конструкций может выполняться в полевых условиях или в мастерской. Сварка на месте в полевых условиях потребует от вас учета множества элементов, таких как ветер, высота и угол работы.

Сварка в цеху сопряжена с трудностями, поскольку вам необходимо подготовить конструкцию таким образом, чтобы ее можно было доставить на строительную площадку.

Большинство опытных сварщиков предпочитают использовать электродуговую сварку для наружных работ, потому что она им удобна. Однако переход на FCAW действительно может повысить производительность.

Сварка FCAW не требует использования защитного газа и создает глубокие швы, идеально подходящие для строительной площадки.

Несмотря на то, что сварка электродом является знакомым процессом для многих, и сварщики предпочитают его, потому что он более портативный, он также очень медленный. Вам придется часто менять наполнители.

Вот почему, когда сварка конструкций в полевых условиях требует большого количества сварочных работ в одном месте, может быть гораздо более продуктивно переключиться на сварку проволокой FCAW.

В некоторых случаях сварки конструкций в полевых условиях может быть более эффективно использовать в одной и той же работе сочетание электродуговой сварки и сварки FCAW. Области, которые требуют большего количества сварки в одном месте, должны выполняться с помощью машины с флюсовым сердечником, в то время как небольшие сварные швы, распространяющиеся на большую площадь, должны выполняться с помощью электродной сварки.

Для сварки металлоконструкций в цеху подходит как FCAW, так и приварка шпилек, поскольку они просты в применении и могут выполняться во всех положениях. Вам не потребуется большого мастерства в работе с оборудованием.

Что вам нужно, так это правильные чертежи конструкции, понимание правил сварки и хорошая голова на плечах, чтобы подавать дугу.

Эти особенности делают оба метода полезными для сварщиков конструкций с разным уровнем квалификации. Проволока, используемая при сварке под флюсом, в частности, допускает очень большой параметр, при котором она может работать достаточно хорошо.

Они дают вам большую погрешность, и даже непоследовательные методы могут быстро выполнить работу.

Если вы хотите получить более гладкую поверхность, приварка шпилек может стать идеальным решением для проектов, которые вам нужно выполнить в магазине. Вы также можете использовать эти методы сварки на более грязных основных металлах без необходимости их очистки.

При сварке шпилек и FCAW образуется много шлака и брызг, которые необходимо удалять между проходами и после окончательной обработки сварной конструкции. Шлак может скапливаться и в цехе, что требует дополнительной очистки.

Это может быть новым для сварщиков, которые привыкли только к сварке в цеху.

В этом посте я кратко рассмотрел структурную сварку и различные типы процессов, используемых для изготовления и соединения конструкций. Мы также рассмотрели различия между сваркой конструкций в цеху и на стройплощадке.

Мы также рассмотрели различия между сваркой конструкций в цеху и на стройплощадке.

Сварка стальных конструкций является основным методом соединения стальных конструкций: расплавление сварочного стержня и стали частично за счет тепла, выделяемого электрической дугой, а затем конденсация в сварной шов путем охлаждение, таким образом соединяя свариваемые детали в одно целое.

При изготовлении и монтаже металлоконструкций широко используется дуговая сварка. Основными типами дуговой сварки являются ручная дуговая сварка с флюсовым покрытием, автоматическая дуговая сварка под флюсом, полуавтоматическая и автоматическая сварка в среде защитного газа CO2 и дуговая сварка с самозащитой. В некоторых специальных случаях необходимо использовать электрошлаковую сварку и болтовую сварку.

(1) дуговая сварка сварочным стержнем

Сварочный аппарат переменного тока: оборудование простое, операция гибкая и удобная, и его можно сваривать в различных положениях без ослабления поперечного сечения компонента, обеспечивая качество и низкую стоимость строительства. Этот метод сварки широко используется на строительных площадках.

Этот метод сварки широко используется на строительных площадках.

Сварочный аппарат постоянного тока: технология сварки такая же, как при использовании сварочного аппарата переменного тока, дуга стабильна во время сварки, но стоимость конструкции выше, чем у сварочного аппарата переменного тока. Применяется для стальных конструкций с повышенными требованиями к качеству сварки.

(2) Дуговая сварка под флюсом

Металл плавится под флюсом, тепло сварки концентрируется, глубина провара и эффективность высокие, качество хорошее, нет явления выплеска, околошовная зона маленький, а сварочный шов равномерный и красивый; технология работы должна быть низкой, а условия труда хорошими. Прямые угловые швы и стыковые швы с большей длиной сварки и более толстыми листами на заводе.

(3) Полуавтоматическая сварка

Как и при дуговой сварке под флюсом, операция более гибкая, но неудобная в использовании, всегда используется для сварки коротких или изогнутых углов и стыковой сварки.

(4) Сварка в среде защитных газов

Сварка легкой сварочной проволокой с использованием CO2 или инертного газа вместо защитной дуги под флюсом; его можно сваривать во всех положениях, с хорошим качеством, высокой скоростью плавления, высокой эффективностью, энергосбережением, нет необходимости удалять сварочный шлак после сварки, но избегать ветра во время сварки. Они обычно используются для сварки тонких стальных листов и других металлов, сварки стальных колонн большой толщины и стальных балок.

Электротермическая сварка сопротивлением, производимая током, проходящим через жидкий шлак, может сваривать швы значительной толщины — сварка стального листа большой толщины, круглой стали большого диаметра и стального литья. Горение ацетилена и кислорода смешивается с пламенем, чтобы расплавить металл для сварки; при сварке цветных металлов и нержавеющей стали требуется газосварочная порошковая защита. Листовая сталь, чугун, соединители и наплавка.

Используйте контактную тепловую сварку, возникающую при прохождении тока через сварное соединение, стальную стыковую сварку, точечную сварку стальной сетки, сварку закладного железа.

Использование тепла, выделяемого высокочастотными резисторами, для сварки. Продольный шов тонкостенной стальной трубы.

Сварка стальных конструкций играет важную роль в процессе производства и монтажа, качество сварки стальных конструкций напрямую влияет на внешний вид, а также играет жизненно важную роль в прочности стальных конструкций.

Основными инструментами, используемыми при сварке стальных конструкций, являются сварочный электрод и скользящий по пластине. При выборе сварочного электрода его модель должна строго соответствовать конструктивным требованиям. Затем сварочный стержень следует обжечь в соответствии с соответствующей инструкцией и поместить в термостойкую бочку для дальнейшего использования. Кроме того, в процессе сварки зданий из стальных конструкций строго запрещается использовать некоторые электроды с ржавыми сердечниками, а кислотные и щелочные электроды не должны смешиваться. Наконец, при сварке важных частей стальных конструкций зданий целесообразно выбирать щелочные электроды. Когда сварные детали стальной конструкции должны иметь канавки, необходимо использовать стартовую пластину дуги, и выбор материала стартовой пластины дуги должен быть таким же, как и материал сварной детали.

Кроме того, в процессе сварки зданий из стальных конструкций строго запрещается использовать некоторые электроды с ржавыми сердечниками, а кислотные и щелочные электроды не должны смешиваться. Наконец, при сварке важных частей стальных конструкций зданий целесообразно выбирать щелочные электроды. Когда сварные детали стальной конструкции должны иметь канавки, необходимо использовать стартовую пластину дуги, и выбор материала стартовой пластины дуги должен быть таким же, как и материал сварной детали.

Сварочные инструменты в стальных строительных проектах в основном включают держатели электродов, электродные изоляционные цилиндры, печи и электросварочные аппараты.

Сварка при низких температурах вызывает быструю потерю тепла. По этой причине, когда толщина стали достигает определенного уровня, можно использовать технологию многослойной сварки. Кроме того, чтобы предотвратить быстрое снижение температуры, при сварке определенного зазора она должна быть завершена за один раз, чтобы избежать прерывания сварки. Если происходит сбой, он должен реагировать адекватно. Наконец, в ветреную и снежную погоду сварки следует по возможности избегать. Если сварка действительно требуется, следует установить палатки, а затем сварить стальную конструкцию в помещении. В то же время процесс сварки должен обеспечивать, чтобы скорость ветра находилась в соответствующих пределах. После завершения сварки следует использовать соответствующие материалы для медленного охлаждения свариваемых объектов.

Если происходит сбой, он должен реагировать адекватно. Наконец, в ветреную и снежную погоду сварки следует по возможности избегать. Если сварка действительно требуется, следует установить палатки, а затем сварить стальную конструкцию в помещении. В то же время процесс сварки должен обеспечивать, чтобы скорость ветра находилась в соответствующих пределах. После завершения сварки следует использовать соответствующие материалы для медленного охлаждения свариваемых объектов.

Деформация при сварке в основном относится к деформации стальной конструкции, вызванной высокой температурой во время сварки, и проблеме остаточной деформации, которая возникает в элементе конструкционной стали после сварка завершена. Среди двух вышеупомянутых типов сварочной деформации наибольшее влияние на качество сварки оказывает остаточная сварочная деформация. Влияние остаточной сварочной деформации на стальные конструкции здания делится на общую и локальную деформацию, а в соответствии с характеристиками формы деформации она делится на угловую деформацию, продольный изгиб, коробление и т. д. Местная деформация включает угловую деформацию и продольный изгиб. , а общая деформация также включает коробление и так далее. В процессе сварки стальных конструкций наиболее вероятным видом деформации является полная деформация.

д. Местная деформация включает угловую деформацию и продольный изгиб. , а общая деформация также включает коробление и так далее. В процессе сварки стальных конструкций наиболее вероятным видом деформации является полная деформация.

Жесткость стальной конструкции, несомненно, является одним из основных факторов, влияющих на сварочную деформацию. Жесткость стальной конструкции в основном связана с устойчивостью конструкции к деформации, такой как изгиб и растяжение, а жесткость стальной конструкции в основном зависит от стали. Размер конструкции, форма поперечного сечения. Кроме того, расположение и количество сварных швов также в определенной степени влияют на степень и состояние сварочной деформации.

Когда жесткость стальной конструкции не может соответствовать определенному стандарту, симметричное положение стальной конструкции используется в качестве сварного соединения. Если последовательность сварки является разумной, конструкция может производить только линейную деформацию, и деформация изгиба невозможна. Наконец, процесс сварки также в некоторой степени влияет на степень сварочной деформации. Например, когда сварочный ток большой, а скорость сварки низкая, это вызовет более сильную деформацию сварки. По этой причине в процессе сварки стальных конструкций мы должны настроить объективные и разумные меры и методы процесса сварки.

Наконец, процесс сварки также в некоторой степени влияет на степень сварочной деформации. Например, когда сварочный ток большой, а скорость сварки низкая, это вызовет более сильную деформацию сварки. По этой причине в процессе сварки стальных конструкций мы должны настроить объективные и разумные меры и методы процесса сварки.

Чтобы еще больше избежать и улучшить сварочную деформацию, мы должны обратить внимание на следующие аспекты при проектировании сварных соединений стальной конструкции:

a . Во-первых, следует контролировать количество и размер сварных швов. Когда стальная конструкция имеет проблемы с большим количеством сварных швов и большими количествами в процессе сварки, это дает больше возможностей для сварочной деформации. По этой причине при проектировании сварных соединений стальных конструкций количество и размер сварных швов следует контролировать в определенной степени, чтобы еще больше улучшить сварочную деформацию;

б. Во-вторых, следует подобрать максимально подходящий размер и форму разделки под сварку. Разумный и научный выбор размера и формы канавки под сварку может не только в определенной степени обеспечить несущую способность стальной конструкции, но также в определенной степени уменьшить площадь поперечного сечения и, таким образом, контролировать количество влияния сварочной деформации;

Во-вторых, следует подобрать максимально подходящий размер и форму разделки под сварку. Разумный и научный выбор размера и формы канавки под сварку может не только в определенной степени обеспечить несущую способность стальной конструкции, но также в определенной степени уменьшить площадь поперечного сечения и, таким образом, контролировать количество влияния сварочной деформации;

в. Кроме того, в процессе сварки металлоконструкций положение сварочного узла должно быть максимально симметричным в поперечном сечении объекта. Для выбора узла сварки нейтральной оси узел сварки должен быть как можно ближе к нейтральной оси и в то же время избегать попадания в зону повышенных напряжений или вблизи нее.

д. Наконец, выбор форм узлов должен быть максимально жестким. При этом узлы не должны устанавливаться на разнонаправленных пересечениях. Только таким образом можно избежать сварочной деформации из-за концентрации высоких температур и напряжений в сварном шве.

Усовершенствование сварной конструкции стальной конструкции играет жизненно важную роль в развитии сварочной деформации. Его конкретные операции в основном были сосредоточены на следующих различных аспектах:

Его конкретные операции в основном были сосредоточены на следующих различных аспектах:

а. Во-первых, выбрана последовательность сварки при сборке и сварке стальной конструкции. Что касается строительства и производства стальных конструкций, соответствующий персонал должен строго соблюдать применимые правила и требования для работы на стандартном уровне. Только таким образом мы можем в определенной степени обеспечить соответствующее давление несущей способности, а затем лучше соответствовать требованиям и стандартам сборки компонентов. В процессе сварки стальной конструкции сварка небольших сварочных компонентов завершается за один раз, а затем для строительства выбирается соответствующая последовательность сварки. Для сварки и сборки некоторых относительно крупных стальных конструкций сначала свариваются второстепенные компоненты, а затем соответствующие сборочные и сварочные работы. Для предотвращения деформации элементов при строительстве подбор моделей компонентов должен соответствовать соответствующим нормам и требованиям. Кроме того, во время сборки следует по возможности избегать сращивания с чрезмерным усилием. Наконец, в процессе сварки компонентов и конструкции необходимо максимально поддерживать однородность нагрева и соответствие температуры сварного соединения, чтобы предотвратить деформацию сварки из-за неравномерного нагрева.

Кроме того, во время сборки следует по возможности избегать сращивания с чрезмерным усилием. Наконец, в процессе сварки компонентов и конструкции необходимо максимально поддерживать однородность нагрева и соответствие температуры сварного соединения, чтобы предотвратить деформацию сварки из-за неравномерного нагрева.

б. Во-вторых, проделана соответствующая антидеформационная работа. В процессе сварки стальной конструкции, благодаря принципу усадки после охлаждения, в сварном шве будет происходить индивидуальная усадочная реакция, которая в определенной степени уменьшает первоначальный размер компонента. По этой причине в процессе сварки люди часто используют антидеформацию для дополнительной компенсации проблемы деформации, вызванной тепловым расширением и сжатием. Метод антидеформации заключается в искусственном создании определенной деформации компонента на ранней стадии процесса сварки. Направление деформации противоположно более позднему направлению деформации при сварке, а степень деформации такая же, как и последующая степень деформации.