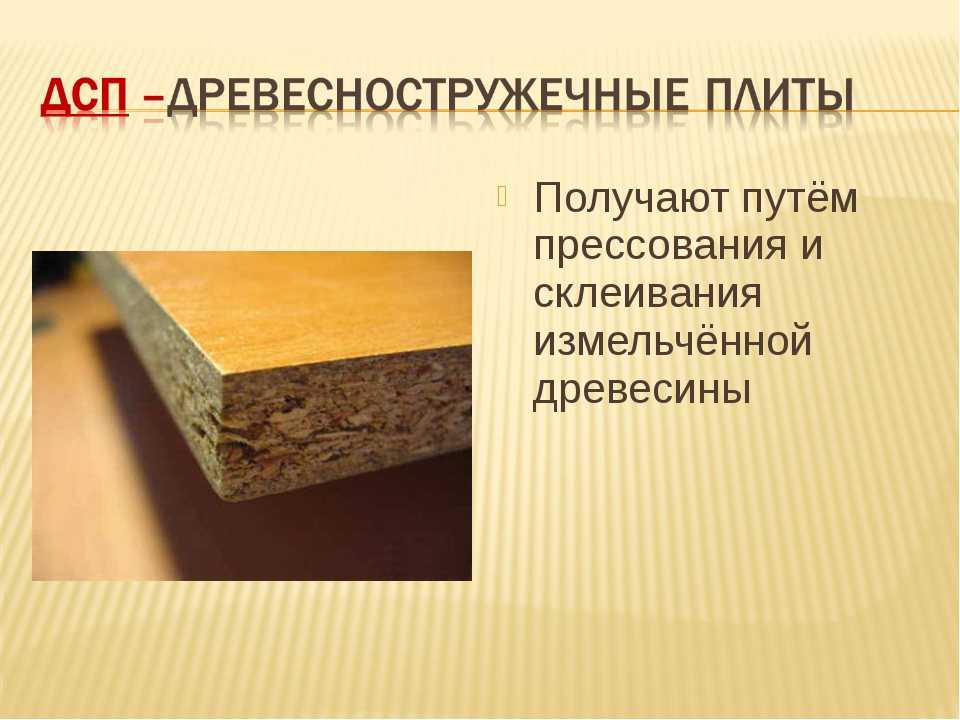

ДСП – это древесно-стружечный материал в виде плиты, которую часто используют для обустройства квартир и домов. Невысокая его стоимость объясняется изготовлением ДСП из отходов.

Что значит сокращенное обозначение ДСП, как расшифровывается? Что такое ДСП? Почему в строительстве и мебельном производстве активно применяется ДСП, что это за материал? Расшифровка ДСП как «древесно-стружечная плита», говорит о том, что состав ДСП древесный. ДСП аббревиатура может также расшифровываться как «древесно-слоистый пластик» или ДСП – перевод английской аббревиатуры DSP.

ДСП аббревиатура может также расшифровываться как «древесно-слоистый пластик» или ДСП – перевод английской аббревиатуры DSP.

Материал ДСП практически незаменим в мебельной промышленности, он имеет положительные характеристики, разнообразные виды и невысокую стоимость.

Идея получения данного композита, возникла столетие назад. Изначально плиту покрывали фанерой с обеих сторон. В результате совершенствования технологии, в 1941 году произошел запуск первой немецкой фабрики по изготовлению древесно-стружечной плиты, что значит ДСП. После того, как война завершилась, изготовление плит приобрело широкие масштабы.

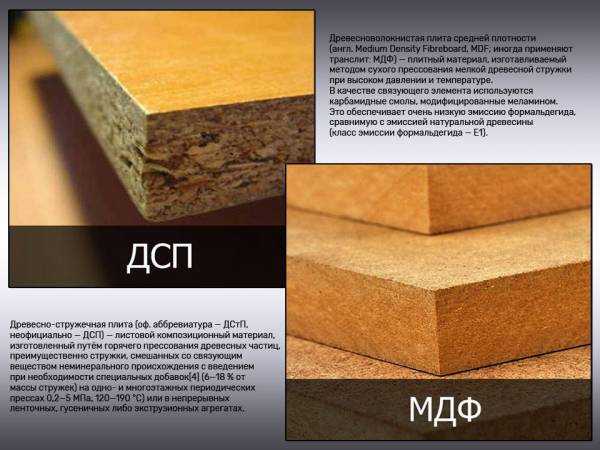

Как выглядит ДСП сегодня? ДСП выглядит как спрессованная из древесного стружечного материала плита. Отходы древесины склеены в пласты разной величины. Скрепляют их при помощи формальдегидными смолами, придающими ДСП прочностные характеристики и влагоустойчивость.

Определенный набор технических свойств обусловил широкое использование данного материала:

Применение ДСП в серийном производстве сокращает объем отходов при лесопереработке с 60 до 10%. Это значит, что ДСП является практичным и доступным материалом.

Основополагающие характеристики ДСП:

Способность удерживать крепеж – основной аспект прочности. Универсальные саморезы для ДСП, закрученные в материал ДСП, способны выдержать выдергивающую нагрузку от 3,5 до 5,5 кг/мм. При монтаже в торцовом положении – предельная нагрузка – 3,0 – 4,5 кг/мм.

Древесный состав ДСП предполагает его использование исключительно в условиях сухости. Некоторые влагостойкие версии изготавливаются с дополнением гидрофобизатора.

Древесный состав ДСП предполагает его использование исключительно в условиях сухости. Некоторые влагостойкие версии изготавливаются с дополнением гидрофобизатора.

Действия, которые выполняются при производстве из ДСП мебели или других изделий:

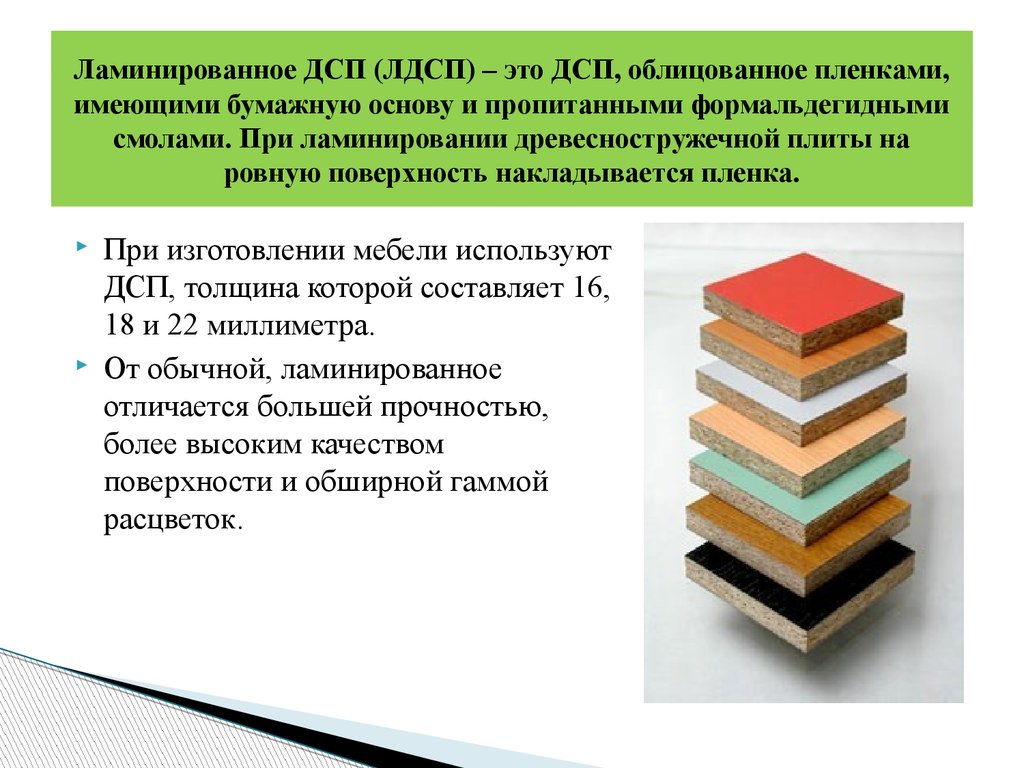

Устанавливая фурнитуру на продукцию из ДСП, засверловка часто отсутствует в качестве отдельной операции. Иногда используются плиты ЛДСП, которые выглядят как ДСП, только более тщательно обработаны. Расшифровка ЛДСП – «ламинированная древесно-стружечная плита». На поверхности данного материала меламиновая пленка, которая защищает поверхность и выступает в качестве декорации.

Используя ЛДСП, покраску с соответствующими подготовительными работами не производят. При этом требуется лишь облицовка кромок, которую без особых усилий производят на специальных станках. Сложным в мебельном производстве является вырезание криволинейных деталей. Таких деталей, как правило, немного.

В жаркий летний период детали из ДСП не коробятся, не растрескиваются, не появляются зазоры или участки плохо прокрашенной поверхности как это бывает с дверцами из дерева. Внешний вид изделий из ДСП не портится долгие годы.

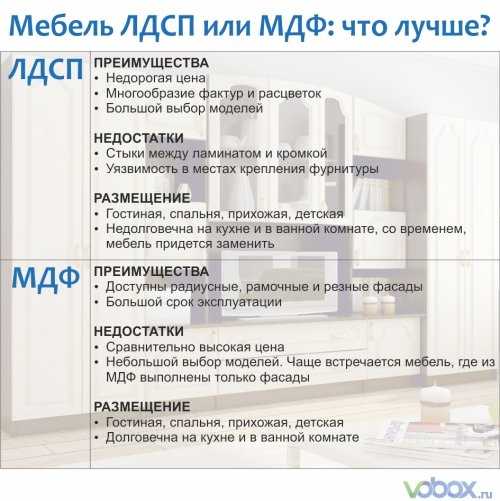

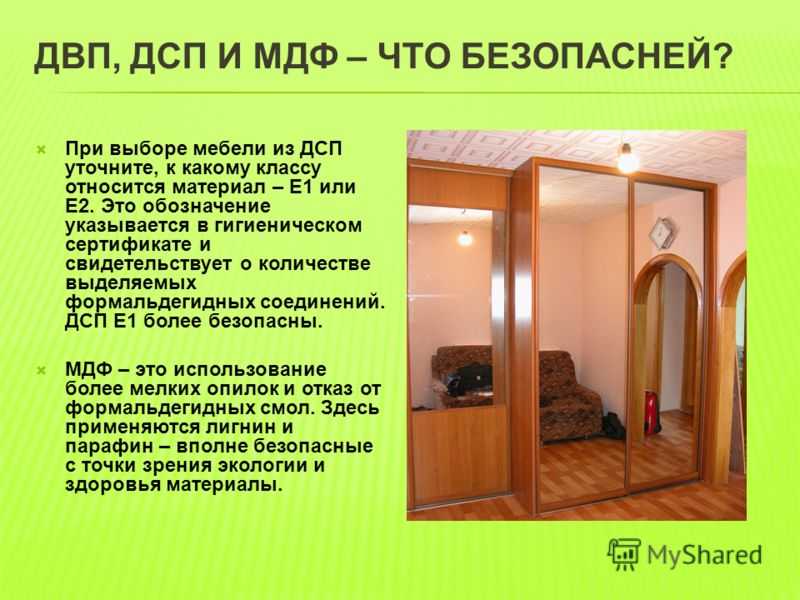

В жаркий летний период детали из ДСП не коробятся, не растрескиваются, не появляются зазоры или участки плохо прокрашенной поверхности как это бывает с дверцами из дерева. Внешний вид изделий из ДСП не портится долгие годы. ДСП и МДФ материалы сходны в том, что их изготавливают из отходов, а именно, спрессованных деревянных стружек и опилок. Для производства МДФ применяется мелкофракционное сырье. Мелкие частицы склеиваются при помощи лигнина или парафина, благодаря чему материал отличается безопасностью и экологичностью. Наличие в составе МДФ парафина придает ему влагостойкость.

По данной причине материал МДФ часто применяют для изготовления ламинатов, элементов мебели и межкомнатных дверей. Плиты ДСП применение в этой сфере не нашли. Его часто применяют для изготовления шкафов, столов.

Для производства ДСП применяются различные отходы после обработки древесины:

Производственный процесс многоэтапный.

Отходы в форме кусков дробятся в щепку, а в дальнейшем осуществляется доведение их до нужных параметров. Толщина должна быть в пределах от 0,2 до 0,5 мм, длина – от 5 до 40 мм, ширина – около 8-10мм.

Круглый лесоматериал очищается от внешнего слоя, разрезается на короткие отрезки, обычно – 1м в длину. Этап замачивания завершается его расщеплением на волокна и дроблением до нужного состояния.

Состав ДСП трехслойный. Стружка мелких габаритов применяется для изготовления внешних слоев, крупные размеры используют для изготовления середины. Общую массу стружечного материала распределяют. Одну из выделенных частей измельчают повторно. После сушки следует сортировочный этап. Отсеивая непригодные фракции, их отделяют и перераспределяют. Если стружечный материал чрезмерно крупный – его повторно дробят.

Стружечный материал, прошедший этап подготовки, смешивают с полимерными смолами. Они являются в составе ДСП связующим веществом. Данную операцию проводят в специальном транспортном средстве, где происходит распыление смолы на мелкие капельки, которые оседают на поверхности древесных частиц. Данная технология способствует максимальному покрытию клеем всей стружечной поверхности и позволяет расходовать клеевый состав экономно.

Они являются в составе ДСП связующим веществом. Данную операцию проводят в специальном транспортном средстве, где происходит распыление смолы на мелкие капельки, которые оседают на поверхности древесных частиц. Данная технология способствует максимальному покрытию клеем всей стружечной поверхности и позволяет расходовать клеевый состав экономно.

Далее осмоленные стружечные отходы направляют в дозатор, который выкладывает ее в виде сплошного полотна на транспортер, создавая слой необходимой высоты. Укладка трех слоев происходит последовательно согласно структуре ДСП, которая выложена трехслойно.

Сформированный «ковер» распределяется вдоль длины на пакеты стандартной величины и перемещается в вибропресс. Там он предварительно уплотняется. После прессовки образуются брикеты, нагревание происходит до 75оС СВЧ-излучением и перемещаются в основной гидропресс. Там брикеты находятся под воздействием температуры в 150-180 оС и под давлением 20-35 кгс/см2.

Завершив этап прессования, листы ДСП проходят охлаждение воздушным потоком. Далее они укладываются в стопки и остаются в таком виде на несколько дней. За этот промежуток в материале происходит выравнивание температуры. Затем снимаются напряжения внутри.

Чтобы материал довести до готовности, проводится шлифовка поверхностей и раскрой на листы нужных габаритов. Листы проходят маркировку и упаковку перед отправкой покупателю. При производстве плиты для мебели или облицовки в технологию изготовления включается этап ламинирования.

Наиболее опасны для здоровья — фенол-формальдегидные смолы, находящиеся в состав клея. Спустя период времени, происходит испарение этого вещества из клеящего состава и накопление в воздухе помещения. Если человека закрыть в таком помещении, то концентрация вредного вещества со временем достигнет максимальных показателей, после чего начнется процесс связывания газа с белковыми структурами в составе органов человека, и приведет к развитию патологических процессов в органах.

Наиболее вредным может быть формальдегид для кожного покрова, органов зрения, дыхания, ЦНС и половой системы.

Каждое помещение, предназначенное для проживания, должно вентилироваться. При данном процессе происходит перемещение части воздуха в окружающую атмосферу с последующим ее замещением потоком чистого воздуха извне.

Из этого следует, что применение изделий из ДСП допускается только в тщательно вентилируемых помещениях. Проветривание сводит практически к нулю содержание токсических испарений.

Противники таких материалов приводят аргументы, состоящие в том, что в процессе сгорания из ДСП выделяются токсические вещества. Это соответствует действительности. Каждое органическое изделие при горении выделяет углекислый газ и окись углерода. Только сильная концентрация первого вещества представляет опасность, окись углерода может оказаться смертельной даже в маленьком количестве.

Вред для здоровья ДСП материалов сопоставим с вредом от любой синтетической одежды, электронных приборов, применяемых в быту. Все эти предметы при горении выделяют опасные газы, которые могут нанести серьезный ущерб человеческому организму.

Все эти предметы при горении выделяют опасные газы, которые могут нанести серьезный ущерб человеческому организму.

Различают следующие виды ДСП:

Прессованные виды ДСП разделяются таким критериям.

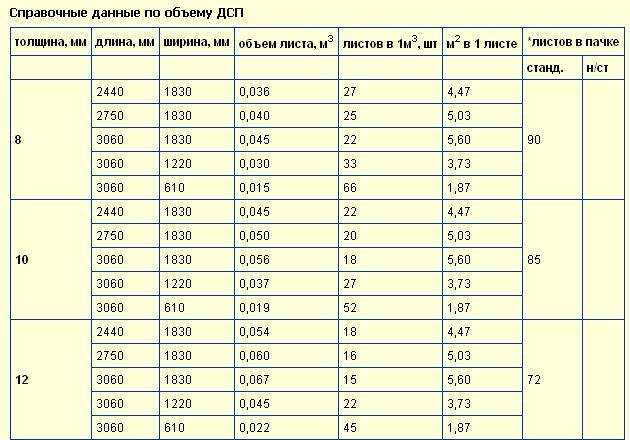

Большинство производителей соблюдает лишь некоторые ограничения в части минимальных размеров. Стандартные параметры: ширина – 120 см, длина – 108 см.

Особенность технологического процесса и удобство транспортировки определяет параметры панелей. Небольшими партиями продаются панели ДСП нестандартных размеров: длиной – до 580 см и шириной – до 250 см. Плиты могут иметь толщину от 8 до 40 мм.

Распространенные размеры:

Толщину материала обычно выбирают соответствующей принятым в мебельном производстве нормам: 1, 1,6, 1,8, 2,2 и 2,5 см.

Максимально допустимые отклонения размеров согласно ГОСТ 10632-2014:

Параметры, мм | |||

Поверхность | Толщина | Длина | Ширина |

После шлифовки | +/- 0,3 | +/- 0,5 | +/- 0,5 |

Нешлифованная | -0,3/+1,7 | ||

Каждая плита содержит данные:

Маркировка в соответствующем прямоугольнике.

Необходимо учитывать, что плиты, которые производятся на российских предприятиях или в законном порядке поставляются из иностранных государств, должны содержать исключительно русскоязычную информацию. Исключением является наименование бренда.

У материала ДСП применение широкое там, где необходимы детали большой площади.

Обшивку внутри помещения делают при помощи ДСП класса эмиссии Е0,5 и Е1. Данный материал чрезвычайно твердый. На плиты со шлифованной поверхностью, допускается наносить различные лакокрасочные составы, их также можно обклеить обоями, уложить плиткой либо отштукатурить. Поверхность материала ДСП перед применением внутри помещений грунтуется акриловым составом. Затем к ней приклеивается строительная лента серпянка.

Из-за низкого уровня паропроницаемости обшивка внутри комнаты должна хорошо вентилироваться. В противном случае на стенах скопится избыток влаги, что приведет к размножению плесени и образованию гнили.

ДСП часто применяют для изготовления эстетичного вида перегородок, которые крепят на основание из металла или дерева. Устойчивость такой конструкции к статическим нагрузкам, а также прочность непосредственно зависят от характеристик каркаса, а также от прочности его крепления. Параметр ударопрочности зависит от толщины материала.

При возведении объектов часто требуется ограничить данный участок, чтобы отгородить проходящих мимо людей или проезжающие автомобили от возможных повреждений. Данные ограждения свидетельствуют о закрытости территории. Именно по этой причине заграждения не делают стационарными. Их сооружают из металлического каркаса и обшивают из ДСП толщиной от 6 до 12 см. На поверхности делаются надписи предупреждающего характера. Чтобы продлить срок службы краски и защитить ее от облущивания, плиточная поверхность обрабатывается акриловой грунтовкой с обеих сторон. Торцевые части также промазываются.

Данный вид обработки хорошо защищает материал ДСП от вбирания влаги от дождя или снега.

Для применения ДСП в качестве опалубки используют исключительно водостойкие виды ДСП, которые обработаны гидрофобными пропитками. Опалубка будет иметь прочность и жесткость, если правильно установить распорки выбрать толщину плит. Высота участка, заполняемого бетоном, прямо влияет на давление в нижнем отделе опалубки. ДСП материал лучше выбирать максимальной толщины.

Если высота бетонного слоя не превышает 2 м, лучше применять материал толщиной 15 мм.

Древесно-стружечный материал – высокопрочная плита, чем и объясняется ее широкое применение в мебельной промышленности. Подготовленные мебельные блоки обклеиваются бумажно-слоистой пленкой, имеющей древесную текстуру. Также используется покрытие ламинатом. Внешне такая мебель может выглядеть как аналогичные блоки, изготовленные из дерева. Для корпусной мебели используется материал толщиной 15-25 мм. Под фрезерование применяются плиты толщиной 30-38 мм.

Под фрезерование применяются плиты толщиной 30-38 мм.

Данный материал применяется не только для изготовления корпусных модулей, но и столешниц. В данном случае берется ДСП толщиной не менее 38 мм. Из листа вырезается кусок нужной формы, при помощи фрезы обрабатываются торцы, далее осуществляется шлифовка, оклеивание шпоном или бумагой. Далее поверхность ламинируется и лакируется.

Наиболее часто ДСП применяют для изготовления:

Для изготовления подоконников можно применять ДСП толщиной 30 или 40 мм. В первую очередь деталь вырезается по размеру, далее осуществляется фрезеровка торцов, формируется необходимый контур. Далее осуществляется обклейка бумагой и ламинирование.

Такие подоконники внешне похожи на изделия, изготовленные из цельного дерева.

ДСП применяется для изготовления различной тары, широко используется для создания европаллет, которые предназначены для передвижения оформленной в упаковку продукции. Данная тара относится к одноразовому типу. Изготовление ее из дерева обойдется дорого.

Большинство собственников дачных участков производят из подобных поддонов мебель для сада. Из них выходят оригинальные садовые конструкции для лежания, отдыха, качания.

Низкая стоимость ДСП, возможности придавать плитам текстуру ценных пород дерева – это то, что привлекает покупателей данного материала. ДСП – практичный способ заменить конструкции из натурального дерева, стоимость которых значительно выше.

ДСП – это древесно-стружечный материал в виде плиты, которую часто используют для обустройства квартир и домов. Невысокая его стоимость объясняется изготовлением ДСП из отходов.

Что значит сокращенное обозначение ДСП, как расшифровывается? Что такое ДСП? Почему в строительстве и мебельном производстве активно применяется ДСП, что это за материал? Расшифровка ДСП как «древесно-стружечная плита», говорит о том, что состав ДСП древесный. ДСП аббревиатура может также расшифровываться как «древесно-слоистый пластик» или ДСП – перевод английской аббревиатуры DSP.

ДСП аббревиатура может также расшифровываться как «древесно-слоистый пластик» или ДСП – перевод английской аббревиатуры DSP.

Материал ДСП практически незаменим в мебельной промышленности, он имеет положительные характеристики, разнообразные виды и невысокую стоимость.

Идея получения данного композита, возникла столетие назад. Изначально плиту покрывали фанерой с обеих сторон. В результате совершенствования технологии, в 1941 году произошел запуск первой немецкой фабрики по изготовлению древесно-стружечной плиты, что значит ДСП. После того, как война завершилась, изготовление плит приобрело широкие масштабы.

Как выглядит ДСП сегодня? ДСП выглядит как спрессованная из древесного стружечного материала плита. Отходы древесины склеены в пласты разной величины. Скрепляют их при помощи формальдегидными смолами, придающими ДСП прочностные характеристики и влагоустойчивость.

Определенный набор технических свойств обусловил широкое использование данного материала:

Применение ДСП в серийном производстве сокращает объем отходов при лесопереработке с 60 до 10%. Это значит, что ДСП является практичным и доступным материалом.

Основополагающие характеристики ДСП:

Способность удерживать крепеж – основной аспект прочности. Универсальные саморезы для ДСП, закрученные в материал ДСП, способны выдержать выдергивающую нагрузку от 3,5 до 5,5 кг/мм. При монтаже в торцовом положении – предельная нагрузка – 3,0 – 4,5 кг/мм.

Древесный состав ДСП предполагает его использование исключительно в условиях сухости. Некоторые влагостойкие версии изготавливаются с дополнением гидрофобизатора.

Древесный состав ДСП предполагает его использование исключительно в условиях сухости. Некоторые влагостойкие версии изготавливаются с дополнением гидрофобизатора.

Действия, которые выполняются при производстве из ДСП мебели или других изделий:

Устанавливая фурнитуру на продукцию из ДСП, засверловка часто отсутствует в качестве отдельной операции. Иногда используются плиты ЛДСП, которые выглядят как ДСП, только более тщательно обработаны. Расшифровка ЛДСП – «ламинированная древесно-стружечная плита». На поверхности данного материала меламиновая пленка, которая защищает поверхность и выступает в качестве декорации.

Используя ЛДСП, покраску с соответствующими подготовительными работами не производят. При этом требуется лишь облицовка кромок, которую без особых усилий производят на специальных станках. Сложным в мебельном производстве является вырезание криволинейных деталей. Таких деталей, как правило, немного.

В жаркий летний период детали из ДСП не коробятся, не растрескиваются, не появляются зазоры или участки плохо прокрашенной поверхности как это бывает с дверцами из дерева. Внешний вид изделий из ДСП не портится долгие годы.

В жаркий летний период детали из ДСП не коробятся, не растрескиваются, не появляются зазоры или участки плохо прокрашенной поверхности как это бывает с дверцами из дерева. Внешний вид изделий из ДСП не портится долгие годы. ДСП и МДФ материалы сходны в том, что их изготавливают из отходов, а именно, спрессованных деревянных стружек и опилок. Для производства МДФ применяется мелкофракционное сырье. Мелкие частицы склеиваются при помощи лигнина или парафина, благодаря чему материал отличается безопасностью и экологичностью. Наличие в составе МДФ парафина придает ему влагостойкость.

По данной причине материал МДФ часто применяют для изготовления ламинатов, элементов мебели и межкомнатных дверей. Плиты ДСП применение в этой сфере не нашли. Его часто применяют для изготовления шкафов, столов.

Для производства ДСП применяются различные отходы после обработки древесины:

Производственный процесс многоэтапный.

Отходы в форме кусков дробятся в щепку, а в дальнейшем осуществляется доведение их до нужных параметров. Толщина должна быть в пределах от 0,2 до 0,5 мм, длина – от 5 до 40 мм, ширина – около 8-10мм.

Круглый лесоматериал очищается от внешнего слоя, разрезается на короткие отрезки, обычно – 1м в длину. Этап замачивания завершается его расщеплением на волокна и дроблением до нужного состояния.

Состав ДСП трехслойный. Стружка мелких габаритов применяется для изготовления внешних слоев, крупные размеры используют для изготовления середины. Общую массу стружечного материала распределяют. Одну из выделенных частей измельчают повторно. После сушки следует сортировочный этап. Отсеивая непригодные фракции, их отделяют и перераспределяют. Если стружечный материал чрезмерно крупный – его повторно дробят.

Стружечный материал, прошедший этап подготовки, смешивают с полимерными смолами. Они являются в составе ДСП связующим веществом. Данную операцию проводят в специальном транспортном средстве, где происходит распыление смолы на мелкие капельки, которые оседают на поверхности древесных частиц. Данная технология способствует максимальному покрытию клеем всей стружечной поверхности и позволяет расходовать клеевый состав экономно.

Они являются в составе ДСП связующим веществом. Данную операцию проводят в специальном транспортном средстве, где происходит распыление смолы на мелкие капельки, которые оседают на поверхности древесных частиц. Данная технология способствует максимальному покрытию клеем всей стружечной поверхности и позволяет расходовать клеевый состав экономно.

Далее осмоленные стружечные отходы направляют в дозатор, который выкладывает ее в виде сплошного полотна на транспортер, создавая слой необходимой высоты. Укладка трех слоев происходит последовательно согласно структуре ДСП, которая выложена трехслойно.

Сформированный «ковер» распределяется вдоль длины на пакеты стандартной величины и перемещается в вибропресс. Там он предварительно уплотняется. После прессовки образуются брикеты, нагревание происходит до 75оС СВЧ-излучением и перемещаются в основной гидропресс. Там брикеты находятся под воздействием температуры в 150-180 оС и под давлением 20-35 кгс/см2.

Завершив этап прессования, листы ДСП проходят охлаждение воздушным потоком. Далее они укладываются в стопки и остаются в таком виде на несколько дней. За этот промежуток в материале происходит выравнивание температуры. Затем снимаются напряжения внутри.

Чтобы материал довести до готовности, проводится шлифовка поверхностей и раскрой на листы нужных габаритов. Листы проходят маркировку и упаковку перед отправкой покупателю. При производстве плиты для мебели или облицовки в технологию изготовления включается этап ламинирования.

Наиболее опасны для здоровья — фенол-формальдегидные смолы, находящиеся в состав клея. Спустя период времени, происходит испарение этого вещества из клеящего состава и накопление в воздухе помещения. Если человека закрыть в таком помещении, то концентрация вредного вещества со временем достигнет максимальных показателей, после чего начнется процесс связывания газа с белковыми структурами в составе органов человека, и приведет к развитию патологических процессов в органах.

Наиболее вредным может быть формальдегид для кожного покрова, органов зрения, дыхания, ЦНС и половой системы.

Каждое помещение, предназначенное для проживания, должно вентилироваться. При данном процессе происходит перемещение части воздуха в окружающую атмосферу с последующим ее замещением потоком чистого воздуха извне.

Из этого следует, что применение изделий из ДСП допускается только в тщательно вентилируемых помещениях. Проветривание сводит практически к нулю содержание токсических испарений.

Противники таких материалов приводят аргументы, состоящие в том, что в процессе сгорания из ДСП выделяются токсические вещества. Это соответствует действительности. Каждое органическое изделие при горении выделяет углекислый газ и окись углерода. Только сильная концентрация первого вещества представляет опасность, окись углерода может оказаться смертельной даже в маленьком количестве.

Вред для здоровья ДСП материалов сопоставим с вредом от любой синтетической одежды, электронных приборов, применяемых в быту. Все эти предметы при горении выделяют опасные газы, которые могут нанести серьезный ущерб человеческому организму.

Все эти предметы при горении выделяют опасные газы, которые могут нанести серьезный ущерб человеческому организму.

Различают следующие виды ДСП:

Прессованные виды ДСП разделяются таким критериям.

Большинство производителей соблюдает лишь некоторые ограничения в части минимальных размеров. Стандартные параметры: ширина – 120 см, длина – 108 см.

Особенность технологического процесса и удобство транспортировки определяет параметры панелей. Небольшими партиями продаются панели ДСП нестандартных размеров: длиной – до 580 см и шириной – до 250 см. Плиты могут иметь толщину от 8 до 40 мм.

Распространенные размеры:

Толщину материала обычно выбирают соответствующей принятым в мебельном производстве нормам: 1, 1,6, 1,8, 2,2 и 2,5 см.

Максимально допустимые отклонения размеров согласно ГОСТ 10632-2014:

Параметры, мм | |||

Поверхность | Толщина | Длина | Ширина |

После шлифовки | +/- 0,3 | +/- 0,5 | +/- 0,5 |

Нешлифованная | -0,3/+1,7 | ||

Каждая плита содержит данные:

Маркировка в соответствующем прямоугольнике.

Необходимо учитывать, что плиты, которые производятся на российских предприятиях или в законном порядке поставляются из иностранных государств, должны содержать исключительно русскоязычную информацию. Исключением является наименование бренда.

У материала ДСП применение широкое там, где необходимы детали большой площади.

Обшивку внутри помещения делают при помощи ДСП класса эмиссии Е0,5 и Е1. Данный материал чрезвычайно твердый. На плиты со шлифованной поверхностью, допускается наносить различные лакокрасочные составы, их также можно обклеить обоями, уложить плиткой либо отштукатурить. Поверхность материала ДСП перед применением внутри помещений грунтуется акриловым составом. Затем к ней приклеивается строительная лента серпянка.

Из-за низкого уровня паропроницаемости обшивка внутри комнаты должна хорошо вентилироваться. В противном случае на стенах скопится избыток влаги, что приведет к размножению плесени и образованию гнили.

ДСП часто применяют для изготовления эстетичного вида перегородок, которые крепят на основание из металла или дерева. Устойчивость такой конструкции к статическим нагрузкам, а также прочность непосредственно зависят от характеристик каркаса, а также от прочности его крепления. Параметр ударопрочности зависит от толщины материала.

При возведении объектов часто требуется ограничить данный участок, чтобы отгородить проходящих мимо людей или проезжающие автомобили от возможных повреждений. Данные ограждения свидетельствуют о закрытости территории. Именно по этой причине заграждения не делают стационарными. Их сооружают из металлического каркаса и обшивают из ДСП толщиной от 6 до 12 см. На поверхности делаются надписи предупреждающего характера. Чтобы продлить срок службы краски и защитить ее от облущивания, плиточная поверхность обрабатывается акриловой грунтовкой с обеих сторон. Торцевые части также промазываются.

Данный вид обработки хорошо защищает материал ДСП от вбирания влаги от дождя или снега.

Для применения ДСП в качестве опалубки используют исключительно водостойкие виды ДСП, которые обработаны гидрофобными пропитками. Опалубка будет иметь прочность и жесткость, если правильно установить распорки выбрать толщину плит. Высота участка, заполняемого бетоном, прямо влияет на давление в нижнем отделе опалубки. ДСП материал лучше выбирать максимальной толщины.

Если высота бетонного слоя не превышает 2 м, лучше применять материал толщиной 15 мм.

Древесно-стружечный материал – высокопрочная плита, чем и объясняется ее широкое применение в мебельной промышленности. Подготовленные мебельные блоки обклеиваются бумажно-слоистой пленкой, имеющей древесную текстуру. Также используется покрытие ламинатом. Внешне такая мебель может выглядеть как аналогичные блоки, изготовленные из дерева. Для корпусной мебели используется материал толщиной 15-25 мм. Под фрезерование применяются плиты толщиной 30-38 мм.

Под фрезерование применяются плиты толщиной 30-38 мм.

Данный материал применяется не только для изготовления корпусных модулей, но и столешниц. В данном случае берется ДСП толщиной не менее 38 мм. Из листа вырезается кусок нужной формы, при помощи фрезы обрабатываются торцы, далее осуществляется шлифовка, оклеивание шпоном или бумагой. Далее поверхность ламинируется и лакируется.

Наиболее часто ДСП применяют для изготовления:

Для изготовления подоконников можно применять ДСП толщиной 30 или 40 мм. В первую очередь деталь вырезается по размеру, далее осуществляется фрезеровка торцов, формируется необходимый контур. Далее осуществляется обклейка бумагой и ламинирование.

Такие подоконники внешне похожи на изделия, изготовленные из цельного дерева.

ДСП применяется для изготовления различной тары, широко используется для создания европаллет, которые предназначены для передвижения оформленной в упаковку продукции. Данная тара относится к одноразовому типу. Изготовление ее из дерева обойдется дорого.

Большинство собственников дачных участков производят из подобных поддонов мебель для сада. Из них выходят оригинальные садовые конструкции для лежания, отдыха, качания.

Низкая стоимость ДСП, возможности придавать плитам текстуру ценных пород дерева – это то, что привлекает покупателей данного материала. ДСП – практичный способ заменить конструкции из натурального дерева, стоимость которых значительно выше.

Различные типы ДСП и наилучшие способы их использования

ДСП изготавливается из прессованных волокон для создания компактной плиты, которую можно использовать вместо дерева. Платы обычно изготавливаются из переработанной бумаги и являются наиболее предпочтительными из-за их низкой стоимости и доступности. ДСП бывают разной толщины и выбираются в зависимости от их предполагаемого использования. Их можно использовать различными способами, как описано ниже.

Упаковка

Древесно-стружечные плиты широко используются для изготовления легких картонных коробок, удобных для хранения товаров в пути в устойчивом состоянии и на предназначенном для них месте. Доставка продукции в упаковках из ДСП значительно снижает затраты на перелет из-за их небольшого веса. Пищевая промышленность предпочитает использовать древесно-стружечные плиты для упаковки пищевых продуктов, таких как крупы, чтобы обеспечить их хранение при контролируемой температуре, чтобы избежать загрязнения и образования плесени из-за влажности.

Обложка для книг

Легкие древесно-стружечные плиты представляют собой удобный продукт, который можно использовать на книгах и скрапбукинге для придания формы и защиты страниц. ДСП можно окрашивать или окрашивать, чтобы придать ему привлекательный внешний вид и сделать его грязе- и водостойким при ламинировании. Календари, ежедневники, блокноты и скоросшиватели — это некоторые из предметов, в которых обычно используется ДСП, чтобы придать им большую жесткость, чего нельзя достичь при использовании обычной бумаги.

ДСП известна под несколькими названиями, например, твердая плита и серая плита. Его не следует путать с другим материалом с таким же названием. ДСП также может относиться к материалу, изготовленному из древесных отходов, опилок и клея. Однако в этой статье мы рассматриваем материал, изготовленный из 100% переработанной макулатуры, которая была превращена в целлюлозу и превращена в большие рулоны. Производимые катушки могут иметь толщину до 1,25 мм. Если требуется более толстый готовый продукт, рулоны можно ламинировать вместе с помощью клея на водной основе. Этот вторичный процесс происходит с использованием специально разработанного для этой цели ламинатора.

Если требуется более толстый готовый продукт, рулоны можно ламинировать вместе с помощью клея на водной основе. Этот вторичный процесс происходит с использованием специально разработанного для этой цели ламинатора.

Существует несколько различных типов, каждый из которых имеет свои преимущества и недостатки. Любой, кто планирует использовать этот тип материала, должен знать о различиях, чтобы выбрать лучший для работы. Без подкладки имеет коричневый законченный вид и изготавливается с гораздо большим содержанием коричневого макулатуры, такого как старые коробки из гофрированного картона. Серая доска изготавливается с использованием гораздо более высокого процента газетной бумаги, что придает готовому продукту более серый вид. Различные добавки могут быть добавлены в смесь целлюлозы перед созданием готового продукта, чтобы обеспечить различные отделки и свойства. Например, можно добавить проклеивающий агент, если требуется более влагостойкий продукт.

Изготавливается различной толщины с различными добавками, что делает этот материал очень универсальным. Однослойный материал может быть изготовлен толщиной до 1,25 мм. Если требуется более толстый материал, два или более слоев необходимо ламинировать или склеить вместе. Рулонный ламинатор — это машина, используемая для процесса ламинирования. ПВА или поливинилацетатный клей используется для склеивания слоев и делает готовую доску гораздо более прочной. Используя процесс ламинирования, можно изготовить плиту толщиной до 5 мм и максимальным размером 2000 x 3200 мм.

Однослойный материал может быть изготовлен толщиной до 1,25 мм. Если требуется более толстый материал, два или более слоев необходимо ламинировать или склеить вместе. Рулонный ламинатор — это машина, используемая для процесса ламинирования. ПВА или поливинилацетатный клей используется для склеивания слоев и делает готовую доску гораздо более прочной. Используя процесс ламинирования, можно изготовить плиту толщиной до 5 мм и максимальным размером 2000 x 3200 мм.

Наиболее популярные типы можно использовать для кабельных барабанов, изготовления коробок, поддонов, прокладочных досок, подкладочных досок, тканевых прокатных досок, постельных принадлежностей и обивки. Другой тип, известный как крафт-бумага, может использоваться для изготовления рамок для картин, прокладочных листов для поддонов и изготовления коробок. Еще один тип, о котором стоит упомянуть, — это дисплейная доска, которая изготавливается путем склеивания двух-четырех слоев вместе. Он популярен для использования в качестве точек продаж, подвесных дисплеев, выставочных карт и мусорных баков.

Он популярен для использования в качестве точек продаж, подвесных дисплеев, выставочных карт и мусорных баков.

В разных обличьях это идеальный материал для тех, кто беспокоится о будущем планеты. В частности, ткань без подкладки на 100 % безвредна для окружающей среды и может быть полностью переработана.

Опубликовано by BrentR

Наш последний пост был посвящен различным типам бумаги и краткому описанию того, что предлагает каждый тип бумаги. Этот пост будет посвящен различным сортам картона. Картон — это тип бумаги, но обычно он толще, чем бумага для принтера, и обычно используется в различных упаковочных целях. Мы сосредоточимся на ДСП, картоне и новых вариантах картона из-за их использования в упаковочной промышленности.

ДСП- ДСП производится из 100% переработанного волокна и является самым дешевым картоном. ДСП не подходит для печати и плохо сгибается. ДСП часто содержит несколько дефектов от примесей переработанной бумаги. Они обычно используются для установочных коробок, перегородок, подложек, плоских досок и других приложений, где складывание и презентация не имеют решающего значения. Существуют также различные типы ДСП, которые имеют свое индивидуальное применение.

ДСП не подходит для печати и плохо сгибается. ДСП часто содержит несколько дефектов от примесей переработанной бумаги. Они обычно используются для установочных коробок, перегородок, подложек, плоских досок и других приложений, где складывание и презентация не имеют решающего значения. Существуют также различные типы ДСП, которые имеют свое индивидуальное применение.

Информационная доска —

Информационная доска представляет собой доску низкого качества, обычно состоящую из переработанных газет. Газетная доска часто используется в различных почтовых программах и почтовых коробках. Картон- Вероятно, самый распространенный картон, используемый в различных областях и отраслях. Картон — это общий термин, часто используемый для обозначения всех типов картона. В упаковочной промышленности люди обычно имеют в виду гофрированный картон, когда просят картонные контейнеры. Гофрокоробки бывают тысяч размеров, форм и прочности. Гофрокартон изготавливается из целлюлозных волокон. Волокна целлюлозы формируются в два листа бумаги, называемых вкладышами. Затем эти два вкладыша приклеиваются к жесткому внутреннему слою, называемому гофрированием. Три части, объединенные вместе, создают более прочную доску, чем они были бы по отдельности. Мы только что описали одностенный гофрированный ящик. Существуют также гофроящики с двойными и тройными стенками.

Помимо более прочной коробчатой конструкции, гофрирование также может обеспечить изоляцию. Воздушный поток между жесткой структурой гофрокартона может помочь изолировать содержимое внутри. Гофрокартон и коробки — это невероятный материал, который играет большую роль в мире, в котором мы живем сегодня. В будущем мы будем предлагать различные публикации, чтобы объяснить преимущества и преимущества коробок из гофрокартона.

Это лишь несколько сортов картона, которые используются для упаковки продуктов в мире, в котором мы живем. Есть несколько интересных фактов и особенностей картона, о которых можно будет рассказать в будущем.

Нравится Загрузка…

Метки: картонные коробки, гофрокоробки, картонКатегории: Коробки Брент Роак возглавляет отдел маркетинга и других интересных проектов в компании U.S. Packaging & Wrapping LLC. На протяжении более 8 лет Брент и его коллеги проводили внутренние испытания и помогали тысячам крупных и малых компаний находить решения для упаковки продуктов.