Дисковые пилы и бензопилы

Ручная дисковая пила – высокопроизводительный и маневренный инструмент для работы с древесиной. Подготовить большую партию материалов довольно тяжело – от веса аппарата и вибрации устают руки. Облегчит работу стол для циркулярной пилы, который делают из досок и листового материала или железа. После несложных операций по готовым чертежам получается стационарное оборудование, на котором просто и легко работать.

1

Конструкция стола для циркулярной пилы – предъявляемые требованияВ изделии всего 2 главных элемента – основание (сплошное или в виде ножек) и гладкая рабочая поверхность. Циркулярную пилу прикрепляют к ней снизу, перевернув вверх ногами. Для диска в столешнице выполняют прорезь, которая на 1–2 мм шире его толщины. Больше делать не нужно – на инструмент будет попадать много стружки и пыли, что сократит срок его службы.

Подключенный пылесос продлит работоспособность

Конструкция должна отвечать ряду обязательных требований:

Некоторые умельцы снимают кожух, вместо фабричной платформы устанавливают самодельную. Если нет необходимости в обработке под углом, убирают детали для регулирования наклона. Для качественной продольной и поперечной резки устанавливают дополнительные приспособления. Выбирают распиловочный диск с максимально возможным диаметром – часть скрывается в столешнице.

Собственноручно сделанное приспособление подстраивают под индивидуальные особенности работника, особенно важный параметр – высота стола. Для левшей удобно располагают кнопку управления, обеспечивают подход к инструменту с нужной стороны, что в заводских изделиях не учитывается.

2

Варианты устройства – особенности и подготовкаСледует продумать все нюансы изготовления самодельного изделия. Чертежи облегчают рабочий процесс. Сначала определяются с размерами столешницы. Отверстие под дисковую пилу должно точно соответствовать инструменту. Оно зависит от ее диаметра, поэтому сказать, какое требуется, невозможно.

Основание должно обеспечить устойчивость, расшатывание всего изделия или отдельных элементов недопустимы. Обязательны ножки под конструкцию. Если использовать как опору сплошные листы фанеры, добиться устойчивости трудно – требуется почти идеально ровная поверхность пола.

Размеры столешницы выбирают, учитывая собственные пожелания и габариты заготовок для обработки. Когда они полностью укладываются на плоскость, распилы получаются более точные и ровные. Вместе с тем слишком большие размеры неудобны – загромождается помещение. Мастера иногда делают складные столы, которые в нерабочем состоянии занимают немного места. Некоторым необходимо изготовлять маленькие детали, соответственных размеров требуется станок.

Если хозяин хочет, чтобы под рукой всегда находились необходимые инструменты, наиболее удобное место расположения – столешница. Для этой цели размеры значительно увеличивают, подойдет 1,2×1,2 м.

3

Правильный выбор циркулярной пилы и необходимые материалыДля основания используют фанеру или ДСП толщиной 2 см и более. С такими размерами надежно фиксируется дисковая пила с немалым весом. Материал лучше брать ламинированный – поверхность обеспечит хорошее скольжение заготовки. Без такого покрытия она будет цепляться, а заглаживание, шлифование столешницы требует определенных усилий, со временем опять появляются изъяны.

Понадобится также приобрести:

В работе понадобится использование инструментов: дрели, шуруповерта, лобзика, фрезерной машины или рубанка. Помощь окажут струбцины, наждачка, рулетка.

Основной элемент самодельной конструкции – циркулярная пила. Когда ее приобретение в планах, с учетом, что предстоит использование со столом, ориентируются на следующие характеристики:

Важное условие – обеспечить безопасное управление оборудованием. Штатная кнопка для этой цели плохо подходит. Требуется выносной переключатель, который устанавливают на боковой панели.

4

Технология изготовления – пошаговая инструкцияБерут лист фанеры, размечают размеры столешницы. Электрическим лобзиком аккуратно обрезают, затем обрабатывают фрезером кромки. Заготовка ошкуривается средней и мелкой наждачной бумагой. На нижней плоскости размечают место под циркулярную пилу: снимают диск, прикладывают подошвой и обводят карандашом. Фрезерной машиной выбирают углубление, размер которого зависит от толщины основания инструмента.

Схема стола для ручной циркулярки

Пилу устанавливают на место крепления, при необходимости корректируют. Если все подходит, в подошве сверлят 4 отверстия диаметром 10 мм. Опять прикладывают инструмент, намечают в столешнице места креплений и делают сквозные отверстия. Со стороны рабочей плоскости выполняют углубления для болтов М8 с потайной головкой. Шляпка должна прятаться в них. Прорезают щель под диск шириной на 1–2 мм больше его толщины. Если планируется распиловка под разными углами, ее делают трапециевидной с направленной вниз вершиной.

Приступают к изготовлению ребер жесткости своими руками, начиная с продольных. Место расположения удалено от края стола на 10 см, его размечают линиями на таком расстоянии. Доски обрезают по длине, прикладывают к столешнице, обводят. Намечают центральную линию, вдоль которой обозначают расположение саморезов. Крайние удалены от конца ребер на 5 см, промежуточные через 20 см.

Высверливают сквозные отверстия, с лицевой стороны столешницы зенкуют под шляпки. Промазывают заготовки столярным клеем, устанавливают на место, стягивают струбцинами. Аналогично фиксируют поперечные ребра жесткости. Скрепляют со столом и между собой саморезами.

Ножкам придают форму, которая обеспечивает максимальную опору для каркаса. Обычно высота для удобной работы составляет 1–1,1 м. Сверху они шире, а к основанию сужаются. Для этого одну сторону брусков под углом срезают вдоль. Относительно столешницы они будут стоять немного враспор. Увеличить жесткость помогут стальные уголки на месте стыков. Для крепления используют болты, которые устанавливают головками наружу, подкладывают шайбы. Применяют также раскосы из брусьев.

Отдельные бюджетные инструменты имеют дефект – незаметный наклон, который отличается от необходимых 90°.

Прежде чем поставить пилу на место, угольником проверяют расположение диска относительно подошвы. Если оно отличается от прямого угла, под основание с одной стороны подкладывают полоски жести, добиваясь выравнивания. Циркулярку притягивают болтами М10 к столешнице, под гайки ставят гроверы.

5

Дополнительные приспособления для удобной работыНа столешнице параллельно диску через 10 см проводят линии, которые помогут разрезать древесину по размерам. Одних меток недостаточно, понадобится продольный упор. Удобно для его изготовления использовать профильную трубу. Она должна свободно перемещаться по столешнице для установки необходимого размера и фиксироваться в нужном положении.

Один из вариантов исполнения: в поверхности конструкции нужно сделать поперечные пазы шириной 10 мм. В упорной планке высверливают 2 отверстия по краям под болты М10. Ими фиксируют упор, продевая сквозь тело столешницы и планки. Такой способ немного ослабляет изделие.

Используют другой вариант. Упор вырезают на 20 см больше, чем длина стола. С каждой стороны приклеивают по 10 см бруска, который толщиной равен основанию конструкции. На них саморезами закрепляют железные пластины 3–5 мм. Получается кронштейн, который цепляется за стол. Сверлят отверстия и приваривают гайку М8. Вворачивают болты, лучше с барашками. Ими фиксируют упор в нужном положении.

Для удобного поперечного пиления делают салазки. Конструкция прижимается к столу, передвигается вдоль диска.

6

Как обеспечить безопасность и аварийную остановкуШтатный выключатель на инструменте неудобен для использования, когда пила находится под столом. Можно вынести ее в доступное место, припаяв более длинные провода. Но чаще идут другим путем. Клавиши на циркулярке фиксируют стяжкой, устанавливают на ребре жесткости простую кнопку для однофазного двигателя. К ней на входе подсоединяют сеть, на выходе инструмент. Чтобы не отрезать вилку шнура, ставят розетку. Теперь циркулярка управляется кнопкой, при необходимости быстро останавливается.

Распространенные причины травматизма:

Изготовление стола для ручной циркулярки – задача несложная, но требует аккуратности. Следует точно придерживаться размеров, чтобы детали надежно сопрягались, иначе грозит расшатывание, которое сложно устранить. Особенно важна одинаковая длина всех ножек, чтобы изделие получилось устойчивым.

obustroen.ru

Компактный фрезернопильный стол своими руками

Делаем компактный фрезерный и пильный станок своими руками — два в одном, из доступных и не дорогих материалов. Самодельный стол для фрезера.

Самодельный стол для фрезера

В таком варианте фрезерно — пильного стола удобно менять фрезу не снимая фрезера.

Проверил вертикальность макитовским угольником от торцовки — плотницкие приспособы, всё замечательно, если будет немного завалено, то можно подложить кусочек картона тонкого между пластиной и подошвой фрезера, приклеить его скотчем к пластине. Для изготовления параллельного упора для фрезеного станка я использую фанеру толщиной 15мм. Напилил и сделал на фрезере пазы для крепления.

Для изготовления параллельного упора для фрезеного станка я использую фанеру толщиной 15мм. Напилил и сделал на фрезере пазы для крепления.Барашки делал при помощи коронки для врезки дверной ручки диаметром 50мм и пера 22мм. из той же фанеры 15мм. Купил в леруа мерлен болты, шайбы и гайки забивные ф10мм. Очень удобный получился барашек — дешего и сердито))).

Мне подогнали разные обрезки бука и я сделал во такую гребенку для фрезерного стола.podstawkadweri.blogspot.com

Ручная дисковая пила «Диолд» (мощность 2 квт, диск 200 мм, макс. глубина пропила 65 мм) была просто прикручена четырьмя болтами М6 к столу, сваренному из уголка от старой кровати, и листа алюминия (за неимением стального) размером 400х800 мм. Одной широкой стороной стол-приставка крепился к верстаку, поэтому у него всего две ножки.

Поначалу меня всё устраивало. Несколько смущало то, что пила под действием своего веса (6 килограмм) немного качалась под столом. То есть я мог, взявшись за двигатель рукой, покачать пилу вверх-вниз на 3-5 мм. Соответственно, при этом отклонялся от вертикального положения и пильный диск, так что качество распила иногда было не очень хорошее.

Да иначе и быть не могло, потому что мотор с редуктором крепился к основанию в двух точках, да ещё на дюралевых шарнирах. В перевернутом состоянии на эти шарниры приходился вес всей пилы, это создавало дополнительную вибрацию и шарнирное соединение приходилось периодически подтягивать, постоянно контролировать угол…

Была необходима еще как минимум одна точка крепления, и в конце концов я решил кое-что переделать.

Первым делом отделил двигатель с редуктором от основания (1). Разжав стопорное кольцо, снял стальной защитный кожух (2). Эти детали больше не понадобятся. Из четырехмиллиметрового стального листа выпилил новое основание (3), по размерам примерно такое же, как и родное. Болгаркой выпилил прямоугольное отверстие под диск.

Так как я предполагал распиливать материал лишь под углом 90 градусов, все детали, относящиеся к регулировке угла наклона пильного диска, оставил на родном основании. Пила крепится к новому основанию непосредственно. Это даёт выигрыш в глубине пропила примерно 10 мм. Это было еще одной причиной, по которой я затеял эту переделку.

Как и в заводском варианте, крепление основания к редуктору производится в двух точках. С одной стороны — с помощью родной дугообразной скобы и зажима, с помощью которых фиксируется вылет диска относительно стола. Сама скоба крепится к основанию на два болта М6.

С другой стороны — с помощью штатного штифта и двух стальных уголков 25х25мм. Сначала я закрепил оба уголка на болты М6, затем, после регулировки по месту, один уголок приварил.Так надёжнее. Второй уголок на двух болтах с гайками. В дальнейшем, подкладывая шайбы между уголком и основанием, можно корректировать угол наклона пильного диска.

Оставалось найти третью точку крепления пилы.

Оставалось найти третью точку крепления пилы.

Было несколько вариантов, как это сделать. Мешала пластмассовая ручка. Хотел было её снимать, но тут пришла идея использовать в качестве третьей точки… саму ручку. Она достаточно жесткая, имеет пять точек крепления к редуктору. Да и с проводами не надо возиться…

Одно из отверстий в обеих половинках ручки рассверливается до диаметра 6 мм и туда вставляется болт. Чтобы половинки ручки при стягивании не прогибались, между ними на болт надевается пластмассовая втулка необходимой длины.

В заключение — несколько фотографий. Там всё понятно. Некоторые фото кликабельны для увеличения. К двум ножкам стола снизу приварены гайки М14, в них вкручиваются болты для регулировки стола по высоте. С этой же целью в местах крепления пильного стола к верстаку сделаны не отверстия, а прорези, что позволяет устанавливать его строго в одной плоскости со столешницей верстака. А в случае необходимости можно ослабить места крепления и легким движением руки отделить стол от верстака. Например, для какой-либо переделки.

На фото видно, какая получилась глубина пропила. Ну и общий вид с разных сторон.

P.S.

Иногда спрашивают, зачем снят заводской защитный кожух, ну и про безопасность.

Отвечаю. Имхо, защитный кожух (тот, который на пружине) в стационарном варианте не нужен. Вполне хватает внешнего дюралевого ограждения. Удаление внутреннего кожуха дает некоторые преимущества. Стало проще менять диск, так как теперь он почти полностью открыт. При распиловке сырого пиломатериала кожух довольно сильно забивало опилками, после выключения двигателя диск останавливался через 1,5-2 секунды, т.е. была лишняя нагрузка на двигатель.

Это ответ на вопрос, заданный в комментариях.

Что касается безопасности. Работа с любым электроинструментом сама по себе опасна.

Если вас мучают смутные сомнения, установите идущие в комплекте с пилой расклинивающий нож и маленький защитный кожух, прикрывающий диск сверху.

gra-dus.ru

Когда к инструменту или оборудованию применяется понятие “для дачи”, то сразу становится понятным, что речь идёт о малозатратных, “бюджетных” вариантах приобретения или даже создания своими руками такого инструмента.

Пильный стол в сборе на станине, с мешком для сбора опилок

Вот к таким бюджетным вариантам и относится пильный стол, который я сделал за несколько дней, используя подручные материалы.

Необходимость создания этого станка возникла по следующим причинам:

Станина для пильного стола из старой кровати

Станиной для пильного станка послужила старая кровать, которая раньше была ещё с панцирной сеткой (которой уже давно нет) и которая стояла прислонённая к сеням ожидая своего часа, так как существование дачной традиции “а вдруг пригодится” никто ещё не отменял. Из середины кровати был вырезан уголок с обеих сторон и таким образом из двухметровой кровати была получена “полутораспальная” станина шириной в 80 см. Половинки кровати скрепил на болтах с использованием части отпиленного уголка. Оставшийся уголок тоже пригодился, но об этом позже.

Крепление частей станины

Столешница для пильного станка состоит из двух частей: опорной части, которая встаёт непосредственно на станину и внутренней части, в которую вставляется ручная циркулярная пила. Разделение столешницы на две части обосновано удобством извлечения ручной пилы при необходимости её задействовать в ручных операциях, так как с небольшой частью обращаться гораздо удобнее.

Съёмная часть пильного стола с циркулярной пилой

Сменная столешница позволит быстро установить и другое оборудование на станину, например фрезер, правда это пока в планах. Дополнительным доводом к такому разделению стала необходимость убирать с улицы инструмент и на случай непогоды и на время отсутствия нас на даче.

На внутренней съёмной части ввёрнуты две шпильки по которым движется направляющая рейка. Если нужно пилить что-то широкое или доску в поперечном сечении с большими вылетами с обоих сторон, то данные шпильки просто выворачиваются.

Столешница пильного стола в процессе изготовления

Материал использованный при изготовлении столешницы – сосна. Доски строганные и рейсмусованные. Крепление на саморезы. Рабочая поверхность стола зашлифована ручной шлифовальной машинкой. Направляющие для упорной рейки сделаны из фанеры 12 мм.

Пильный стол в сборе

Для удобного пуска станка на торце стола установлена розетка, куда включается ручная циркулярная пила. На розетку питание подаётся при помощи выключателя, установленного там же.

Вот таким образом, без значительных затрат был выполнен дачный пильный стол.

Ещё статьи в разделе “Полезные советы“

hobbywood.ru

Жизнь в частном доме вынуждает владельца приобретать навыки смежных специальностей. В первую очередь нужны агрономические знания, нельзя бросить на произвол приусадебный участок. Но, кроме того, каждый хозяин должен быть немного строителем, сварщиком и, конечно же, столяром. Работы на частном подворье – превеликое множество. Столярное производство подразумевает использование большого количества специального инструмента. Благо, что строительный рынок представлен огромным выбором ручного электроинструмента. Многие хозяева им и обходятся. Но бывают случаи, когда вручную очень сложно, а порой просто невозможно сделать то или иное изделие. Инструмент необходимо закрепить. Сделать это нужно надежно – на специальном столе, в противном случае можно не получить должного качества изделия или травмироваться. Строительный рынок металлообрабатывающего оборудования представляет большую линейку столов под циркулярную пилу или фрезер, но стоимость их такова, что не каждому владельцу по карману. В этой статье мы предложим вариант столярного универсального стола для фрезера и циркулярки.

С чего начать изготовление стола? Как и любая другая конструкция, он должен начаться с рабочего эскиза. Именно этот документ даст ясное представление, каким именно будет стол, и что нужно для его изготовления. Чертеж разрабатывается с указанием реальных размеров, что в процессе даст возможность рассчитать необходимое количество материалов.

Первое, что объединяет фрезерный станок и циркулярку – это необходимость наличия рабочей поверхности или, другими словами, столешницы. Она должна быть:

Стандартный стол под циркулярную пилу имеет габариты 1,2×1,2 метра. В определенных случаях размер может быть изменен пользователем для обработки нестандартных заготовок. Высота рабочей поверхности составляет 0,85 метра. Она может быть больше или меньше, в зависимости от роста обслуживающего персонала.

Стандартный стол под циркулярную пилу имеет габариты 1,2×1,2 метра. В определенных случаях размер может быть изменен пользователем для обработки нестандартных заготовок. Высота рабочей поверхности составляет 0,85 метра. Она может быть больше или меньше, в зависимости от роста обслуживающего персонала.

В качестве основы для универсального стола можно применить столешницу станка под циркулярную пилу. Так как пильный диск располагается в левой части стола, то в правой можно разместить фрезер. Его устанавливают с учетом места под обрабатываемые заготовки. При этом следует помнить, что мастер, выполняющий фрезеровку, должен находиться в торце с правой стороны стола, а не перед фрезером. Это обязывает установить максимальное ограждение всех движущихся частей, чтобы предотвратить контакт с человеком.

После того как чертеж готов, и в нем учтены все конструктивные нюансы, необходимо выбрать материалы для изготовления стола. В качестве основания для станков в домашних мастерских используют конструкции из дерева или металлопроката. В первом случае раму можно собрать из деревянного бруса, скрепив при помощи уголков и саморезов. Реже применяются болтовые соединения. Второй вариант – это сварка или сборка станины из металлической трубы или уголка при помощи болтов, гаек и шайб.

Столешницу, как правило, изготавливают из ламинированной ДСП, толстой березовой фанеры или других материалов, обладающих гладкой, ровной поверхностью и возможностью легко исправить небольшую кривизну.

Рабочие пластины для монтажа оборудования изготавливают из металла, оргстекла или текстолита.

Для сборки универсального стола потребуется следующее оборудование и инструмент:

После того как все подготовительные работы закончены, можно приступать к непосредственной сборке универсального стола. Необходимо разделить процесс на отдельные этапы:

Обязательным условием при работе с электрооборудованием является соблюдение правил техники безопасности. Игнорирование обслуживающим персоналом требований охраны труда может привести к травмированию.

pro-instrument.com

Завершение ручной циркулярной пилы. Настольная коробка для ручной циркулярной пилы

Каждый, кто приобрел ручная пила, имел возможность убедиться, что, имея массу преимуществ перед стационарной пилой (легкость, высокая удельная мощность, более низкая стоимость и т. д.), этот инструмент также имеет ряд недостатков (небольшие размеры стола, очень широкий паз для пилы , крайне непригодный для выполнения точной работы ограничивающего стержня, который фиксируется на одном и том же месте, так что под нагрузкой «играет»). Среди прочего, основываясь на опыте работы двух пил (хотя и не «Bosch»), я обнаружил, что ограничивающий бар не всегда можно устанавливать параллельно диску. Кроме того, глубина разреза, как правило, регулируется наклоном стола, что создает определенные трудности. Особенно при работе с длинным материалом.

Однако все эти неудобства исчезнут, если комплект ручные циркулярные пилы, дополненные простой настольной коробкой и прикрепите пилу к ней снизу с помощью винтов.

В этом материале не приводится чертеж таблицы в целом, так как ее конструкция совершенно очевидна и выбирается каждым мастером, исходя из собственных потребностей. Итак, ноги стола сделаны жестко закрепленными, съемными, наклонными или вообще без них. В последнем случае настольная коробка просто прикрепляется к любым одинаково высоким объектам (ножки, балки, бревна и т. Д.) Болтами или винтами с потайными головками, которые иногда являются предпочтительным вариантом для полевых работ. Размеры настольных шкафов выбираются в зависимости от условий эксплуатации и задач, решаемых «пилором». Обычно эти размеры варьируются от 40×70 см до 60×100 см. Поэтому, говоря о дизайне таблицы, имеет смысл описать более подробно только некоторые детали таблицы, и даже тогда с точки зрения рекомендаций, потому что, исходя из ваших собственных способностей, вы можете изменить свой дизайн.

Наиболее подходящим материалом для столешницы столешницы является лист текстолита (толщиной 10 мм) или дюралюминия (толщина: 6,8 мм). Если бы для стола можно было получить только более тонкий материал, последний укреплен снизу рамой из стальных или дюралюминиевых углов на винтах M4. M5. Создав «столешницу», установите пилу на ее заднюю сторону, затем отметьте и отрежьте в слот «столешница» для прохода диска. При создании слота вы можете просверлить несколько отверстий в «столешнице» с помощью сверла, а затем работать с пильным диском и файлом, чтобы обрезать края слота. И вы можете использовать самую ручную пилу и, зафиксировав на ней диск с выигрышными лентами, вырежьте слот. Проще всего, конечно, попросить фрезерную машину о помощи. Я отмечаю, что для поддержания такого полезного качества ручной пилы, как возможности наклона диска, слот сделан достаточно широким. В нормальном перпендикулярном положении диска часть зазора покрыта вставкой с фасками (рис.1), которая прижимается к «столешнице» обычным столом пилы и удерживается в пазах с помощью соответствующих скосы на коротких стенках прорези. Без такой вставки какой-либо более или менее узкий материал обязательно попадает в промежуток. После формирования щели пила фиксируется на задней стороне «столешницы» так, чтобы при вставленной вставке пильный диск имел одинаковые зазоры влево и вправо, а также спереди и сзади от стен разреза. В обычных настольных пилах предварительные отверстия просверливаются в углах диаметром 5,1. 5,2 мм или 6,1. 6,2 мм для болтов M5 или M6 соответственно. На этих отверстиях просверлите отверстия в «столешнице» настольной коробки, после отверстия потайная под винтами с потайной головкой крепежных винтов.

Первая часть монтажа циркулярной пилы в стол!! Не судите строго. Всем приятного просмотра)))) JOIN VSP GROUP.

Обзор и модернизация ручной циркулярной пилы в столе.Может быть кому-то пригодятся мои технические решения.

Сдерживающий стержень (рис.2) состоит из фактической полосы (ширина стальной ленты 3,4 см и толщины 3,4 мм) и направляющих, сваренных из стальных угловых сегментов 10х10 мм. Штанга с направляющими также соединена посредством электрической сварки. Прикрепите ограничительную планку к столешнице, используя два болта M6, приваренных к концам стальной полосы и двух крыльчатых гаек. Для болтов в «столешнице» придется просверлить отверстия. При изготовлении сдерживающего стержня важно соблюдать параллельность направляющих, для этого при сварке желательно использовать шаблон от резки доски. (Я использую алюминиевый уголок с полками шириной 40 мм на моем самодельном круге в качестве удерживающего стержня. Длина угла соответствует длине «столешницы». Я фиксирую угол на «столешнице» двумя хомутами, который я прикрепил к углу с помощью винтов M5. Легче и быстрее установить планку в нужном положении, на «столешнице» возникли параллельные риски каждые 0,5 см. Примечание редактора.)

Для удобства работы и, самое главное, для обеспечения безопасности настольная коробка оснащена удлинителем с гнездом и переключателем, который может быть выполнен как в ручном, так и в ножном исполнении. Если пила включена и выключена дистанционно, работа выполняется с зажимным кронштейном, который постоянно надевается на пильный диск. В то же время нет необходимости постоянно удалять кронштейн из пилы и фиксировать его на пилу, что является очень опасной процедурой, даже если защитный кожух имеет защитный кожух.

В заключение следует добавить, что вы обычно можете заменить стандартную пилу большого размера, но это полезно только в том случае, если вы не собираетесь использовать пилу в ручной версии, чтобы предлагаемый дизайн был более универсальным. Кроме того, штатный стол прикреплен к механизму пилы на заклепках, поэтому это изменение было бы, так сказать, не «терапевтическим», а «хирургическим», что нежелательно.

Идея настольной шкатулки (идея достаточно очевидна) родилась в процессе «шабаша» работы по строительству домов, когда с помощью довольно мощной, простой и удобной было необходимо носить с собой очень громоздкую, но менее мощную стационарную циркулярную пилу для выполнения нескольких «чистых» работ (разумеется, мощный стационарный циркуляр не особенно убогий «шабашкам»!). Конечно, не часто для тех, кто часто использует циркулярную пилу, чтобы сажать огород. легче что-то зафиксировать долотом или плоскостью, но если циркуляр всегда используется и все еще используется как объект, говорят, «носимые», тогда такой мастер может понравиться моему предложению, так как удобство, точность и безопасность работы над таким циркуляром будут очевидны.

auramm.ru

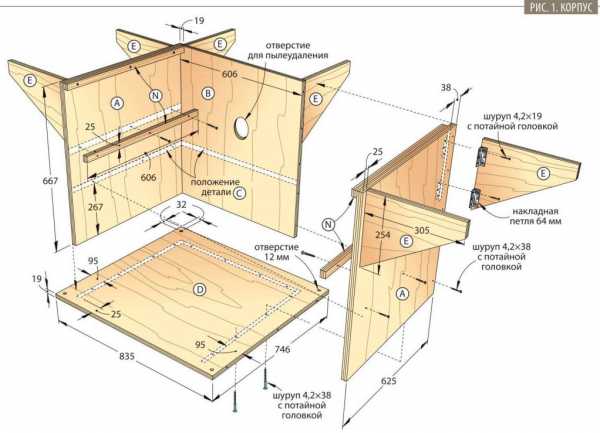

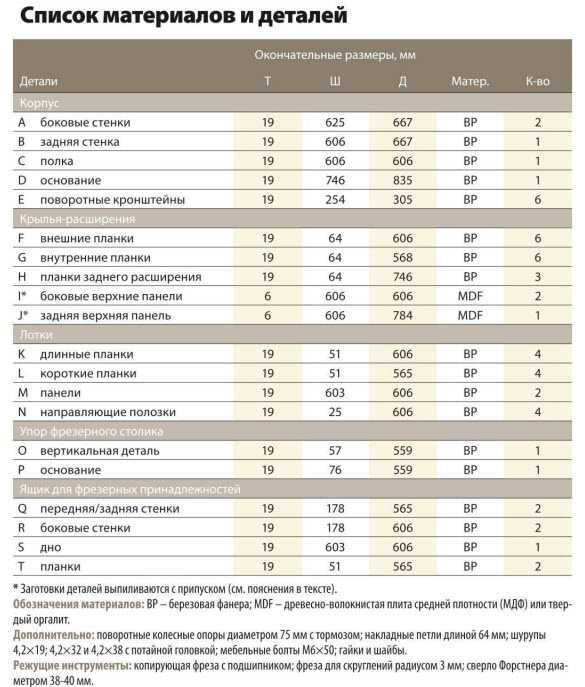

Примечание. Большая часть деталей этого проекта изготовлена из материалов толщиной 19 мм. Листовые и плитные материалы часто имеют меньшую толщину. Для правильной сборки отдельных узлов и всей конструкции следует точно измерить толщину имеющихся материалов и соответственно изменить длину или ширину деталей, чтобы компенсировать изменение размеров готовых частей проекта.

Хотя этот проект разработан для популярной модели портативного пильного станка Bosch GTS1031, вы можете использовать и другие компактные модели схожих габаритов. Перед началом работы тщательно измерьте станок и, если требуется, измените размеры основания для него. Затем измерьте высоту фрезера и убедитесь, что он поместится в ящик.

ОСВОЕНИЕ МАСТЕРСТВА

Для поддержки больших заготовок поднимите крылья-расширения.

Фрезерный стол и принадлежности хранятся в выдвижном ящике.

Вуаля! Фрезерный стол с упором и большой рабочей поверхностью.

Сначала делается корпус

Самодельный монтажный угольник поможет точно выровнять боковые А и заднюю В стенки, чтобы просверлить отверстия и ввернуть шурупы.

1. Из 19-миллиметровой фанеры выпилите боковые А и зальною В стенки, полку С и основание D. Просверлите отверстия и прикрепите боковые стенки к задней шурупами (рис. 1 и фото А).

2. Положите корпус на верстак задней стенкой вниз, вставьте на место полку С и закрепите ее шурупами (рис. 1). Затем поставьте корпус верхней стороной вниз. Выровняйте основание D, выдвинув его на 25 мм вперед, и закрепите шурупами. Просверлите монтажные отверстия для установки колесных опор и, перед тем как перевернуть корпус, закрепите колесные опоры на место, чтобы облегчить дальнейшую сборку.

Крепко держите заготовку. Мелкозубая пилка, а также медленная и равномерная подачи с выключенным маятниковым движением позволят добиться прямого и чистого распила.

3. Из 19-миллиметровой фанеры выпилите три заготовки размерами 305 x 305 мм и разметьте на них контуры поворотных кронштейнов F (рис. 1а). Чтобы распилить каждую заготовку по диагонали и получить две детали, используйте электролобзик (фото В). Затем отшлифуйте фанерные кромки с помощью шлифовальной колодки.

4. Для монтажа накладных петель длиной 64 мм возьмите ровный обрезок и прижимайте его к кромке поворотного кронштейна Е (фото С). Петли устанавливаются на внутреннюю сторону кронштейнов, и у вас должны получиться три пары зеркально симметричных деталей. Затем, используя для выравнивания обрезки, прикрепите кронштейны к боковым и задней стенкам А, В (фото D).

Небольшой обрезок, прижатый к задней кромке кронштейна, удержит раскрытую петлю в нужном месте, пока вы вворачиваете шурупы. Прикрепите к корпусу проставки шириной 25 мм спереди и 38 мм сзади. Выровняйте поворотный кронштейн Е с верхом корпуса и закрепите петлю.

1. Из 19-миллиметровой фанеры выпилите планки F, G, Н для каркасов крыльев-расширений. Соберите каркасы, скрепляя летали шурупами (рис. 2, фото Е).

Струбцина надежно держит вместе детали каркаса боковых крыльев F/G, пока вы сверлите отверстия и вворачиваете шурупы.

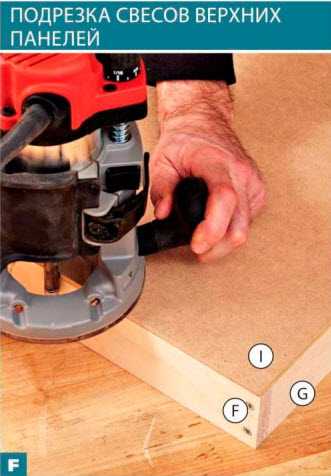

Копирующая фреза с подшипником поможет выровнять края верхних панелей заподлицо с каркасом. Установите вылет фрезы так, чтобы ее подшипник проходил мимо головок шурупов.

2. Из 6-миллиметрового твердого оргалита или МДФ выпилите верхние панели I, J для боковых и заднего крыльев-расширений с припуском около 3 мм по длине и ширине. Нанесите тонкие полоски клея на верхние кромки планок каркасов F/G и F/H и прижмите панели (рис. 2), оставив одинаковые свесы на всех краях. Когда клей высохнет, подровняйте края панелей заподлицо фрезером (фото F).

3. Прикрепите накладные петли к внутреннему краю каждого крыла-расширения F/G/I и F/H/I гак, чтобы центр цилиндра петли был выровнен по нижнему ребру планки (рис. 2). Положите боковое расширение F/G/I одним краем на поворотные кронштейны Е, выровняв передний край с передней стороной корпуса. Прикрепите петли к корпусу шурупами. Проделайте то же самое с другой стороны. Затем выровняйте заднее расширение F/H/I на задних поворотных кронштейнах и также закрепите петли на корпусе.

1. Из 19-миллиметровой фанеры выпилите длинные и короткие планки К, L, а также панели М для лотков. Соедините планки шурупами в указанной на рис. 2 конфигурации, перед тем как приклеить панели на место. Пока клей сохнет, прочитайте «Совет мастера» внизу, чтобы аккуратно и точно разметить центры отверстий для крепления фрезера на панели одного из лотков K/L/M.

Разметка монтажных отверстий для фрезера с помощью пластиковой накладки подошвы

Выровнять центральное отверстие подошвы с перекрестьем линий можно на глаз. Добившись этого, плотно прижмите накладку, чтобы она не сдвигалась, и аккуратно отметьте положение монтажных отверстий.

Фрезер крепится снизу к столу небольшими винтами с мелкой резьбой, и отверстия для них должны быть расположены без смещения. К счастью, у вас есть готовый шаблон для разметки — это пластиковая накладка с подошвы фрезера. Возьмите один из лотков K/L/M, чтобы использовать его в качестве крышки-вставки фрезерного стола. Разметьте центр отверстия для фрезы на расстоянии 222 мм от края (рис. 3). Снимите с подошвы фрезера пластиковую накладку и выровняйте ее по перекрестью разметки. Ориентируйте ее так, чтобы при установке фрезера в этом же положении органы управления были легко доступны. Отметьте центры монтажных отверстий (а также винта для подъема и опускания фрезера, если он имеется). Просверлите отверстия, раззенкуйте их или сделайте цековки, чтобы головки винтов были утоплены. Затем просверлите отверстие диаметром 38-40 мм для фрезы.

Теперь убедитесь в правильности крепления фрезера. Возможно, потребуется приобрести более длинные винты с такой же резьбой, чтобы они проходили сквозь фанерную крышку. После этого удалите фрезер, чтобы продолжить работу над проектом.

2. Выпилите направляющие полозки N для лотков. Чтобы правильно расположить нижние полозки, измерьте высоту портативного пильного станка и прибавьте к ней высоту лотка K/L/M. Отмерьте полученное расстояние от верхнего края корпуса. Теперь с помощью шурупов прикрепите полозки к корпусу, выровняв их верхние края с этими метками (рис. 2). Затем прикрепите верхние полозки вровень с верхом корпуса. Поставьте лоток для пильного станка на нижние полозки, а лоток для фрезера на верхние.

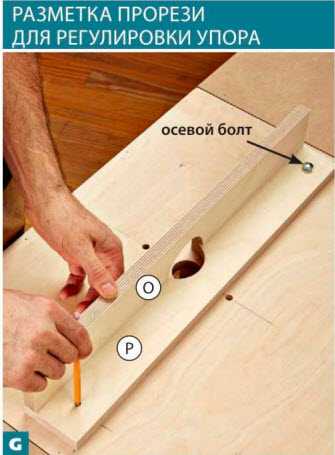

3. Выпилите вертикальную деталь О и основание Р упора. Разметьте и выпилите электролобзиком полукруглые вырезы радиусом 38 мм и гладко отшлифуйте их края (рис. 3). Затем приклейте вертикальную деталь к основанию.

4. Когда клей высохнет, просверлите в упоре О/Р 6-миллиметровые отверстия. Расположите упор (рис. 3) и зафиксируйте его струбцинами. Через одно из отверстий упора просверлите такое же отверстие в лотке K/L/M. Снимите струбцины и временно проденьте в эти отверстия длинный болт Мб или 6-миллиметровое сверло. Теперь, поворачивая упор, разметьте дугообразную прорезь (фото G и Н), просверлите 6-миллиметровые отверстия на обоих концах прорези и выпилите остальное электролобзиком.

Вставьте кончик карандаша в свободное отверстие и отведите упор на 50 мм от отверстия для фрезы, чтобы провести дугу сначала с одного, а затем с другого края отверстия.

Соедините две дуги линиями, перед тем как просверлить отверстия на концах и выпилить прорезь электролобзиком.

5. Выпилите переднюю/заднюю Q и боковые R стенки, дно S и планки Т выдвижного ящика. Разметьте, просверлите и выпилите электролобзиком прорези в передней и задней стенках для захвата (рис. 4). Гладко отшлифуйте края прорезей и отфрезеруйте по периметру скругления радиусом 3 мм. Скрепите переднюю, заднюю и боковые стенки шурупами, прежде чем приклеить на место дно. Когда клей высохнет, прикрепите шурупами к боковым стенкам планки так, чтобы они выступали вверх на половину своей ширины.

6. Болтами или большими шурупами прикрепите к соответствующему лотку ваш портативный пильный станок. Если на нем имеется патрубок для пылеудаления, разметьте и сделайте отверстие диаметром чуть больше, чем шланг пылесоса (рис. 1). Просверлите отверстие для пилки и выпилите лишний материал электролобзиком. Закрепите фрезер на другом лотке K/L/M. Храните упор и фрезерные принадлежности в выдвижном ящике, закрыв его фрезерным лотком. Можете приступать к работе!

stroyboks.ru