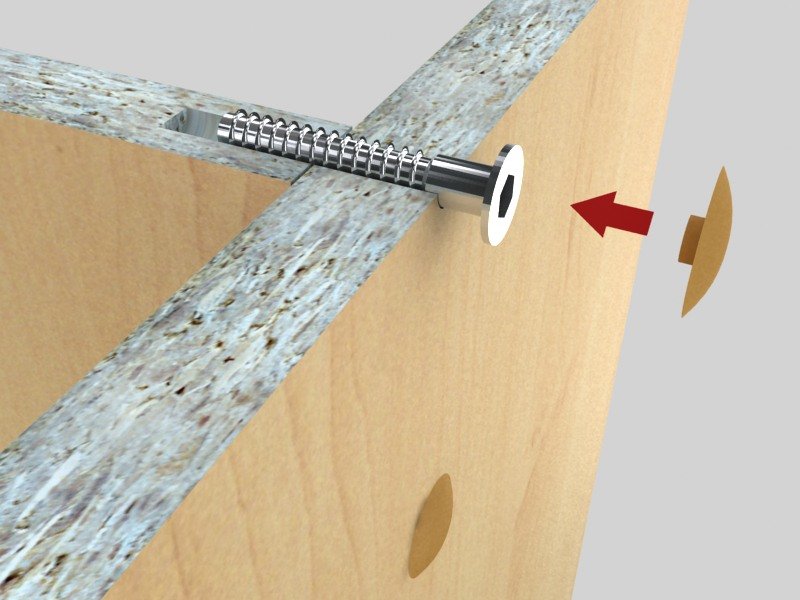

При сборке мебели из ДСП используют специальные крепежи – еврошурупы, установка которых производится с предварительным сверлением отверстия определенного размера. Выясним, как сверлить отверстия под конфирмат и что для этого может понадобиться. Полость проделывают в толщине одной детали и в торцовой части другой, которые соединяются под прямым углом.

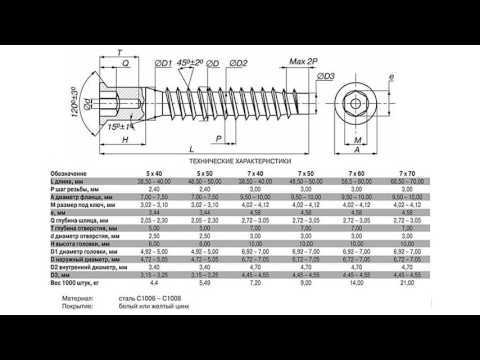

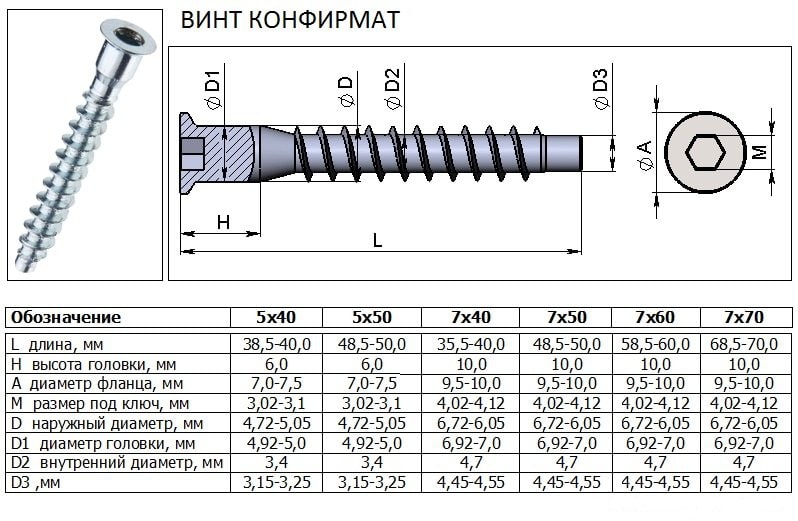

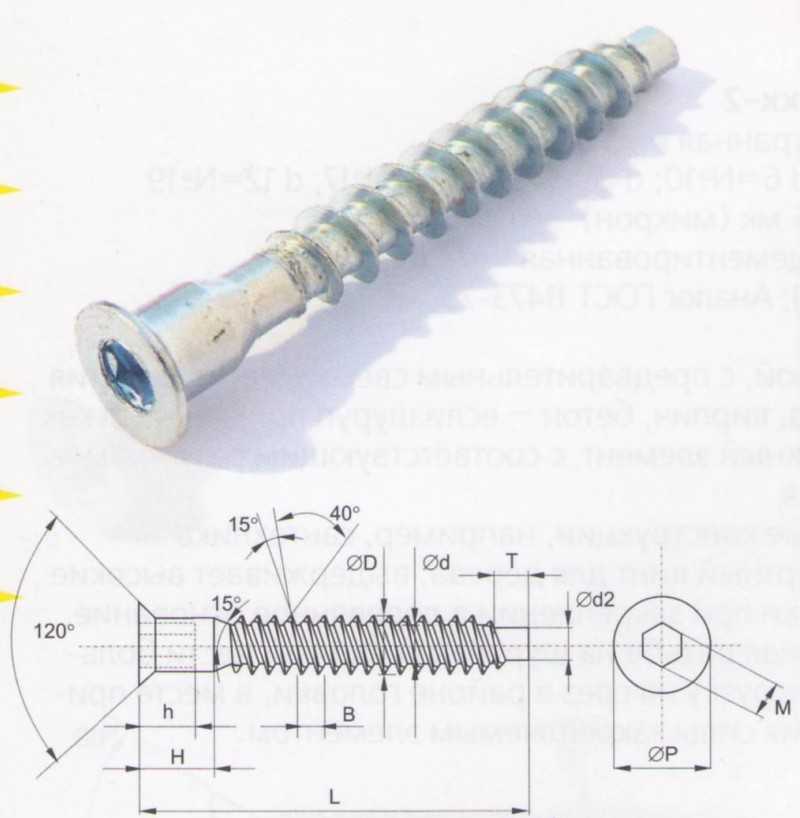

По всей длине у нее должен быть перепад диаметров, что связано с конструкцией винта. У него основная часть имеет резьбу, а шейка – гладкая. Для резьбового стержня потребуется засверлить полость с меньшим, для шейки – с большим диаметром.

У такого крепежа есть потайная головка конусовидной формы с усеченной вершиной, под которую предварительно готовится место. Просверливать детали возможно разными способами.

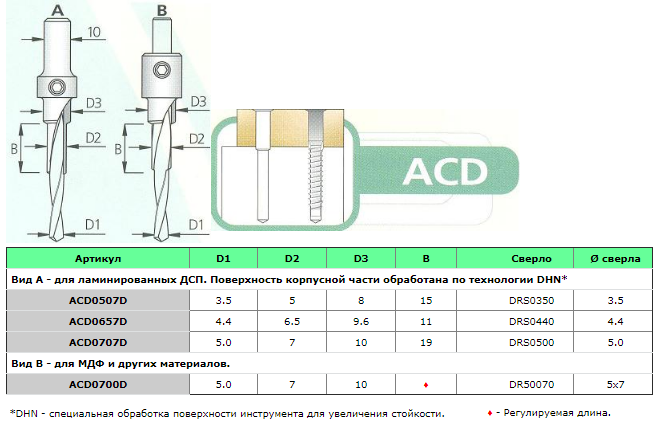

Чтобы сделать полость правильной геометрической формы, потребуется специальное сверло. Это приспособление унифицировано, поэтому в случае необходимости его можно заменить на изделие другого производителя.

Это приспособление унифицировано, поэтому в случае необходимости его можно заменить на изделие другого производителя.

Конфирмат имеет конструкцию, при которой обеспечивается максимальный по площади контакт с телом детали, что значительно повышает прочность соединения. Один конфирмат может заменить 4 стандартных шурупа такой же длины.

Устанавливают такие крепежи при сборке мебели из деревянных элементов, ДСП, МДФ. При сверлении создается высокая нагрузка на инструмент, поэтому следует использовать приспособления с прочностью от 61 до 64 по Роквеллу. Размер зависит от диаметра отверстия и материала.

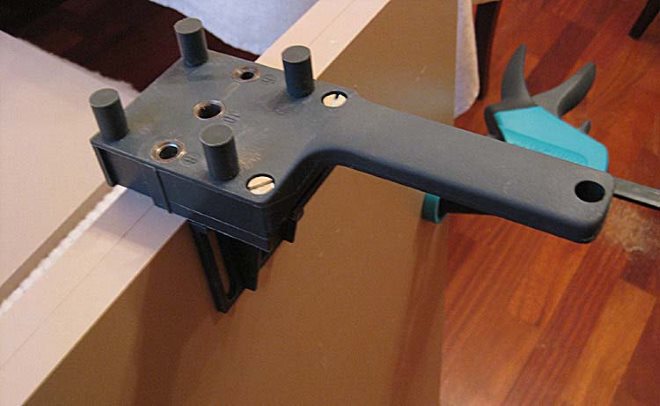

Перед установкой крепежа необходимо сделать разметку. Использование шаблонов ускоряет процесс и делает его более точным. Для правильно установки еврокрепежа нужно учитывать следующие нюансы:

Прочность соединения зависит от правильности действий. Поэтому нужно соблюдать рекомендации:

Конфирматы производятся по европейским стандартам, поэтому для них нет установленных государственных стандартов. Размерная линейка представлены различными типоразмерами:

Чаще всего, используют крепежи 6,4*50 мм. Для создания места под резьбовую часть используют сверло с диаметром 4,5 мм, под гладкую шейку – 7,0 мм.

Чтобы закрутить крепежи других типоразмеров, необходимо следовать правилу – диаметр места под резьбовую часть должен равняться размеру стержня без учета высоты резьбы.

Метки на плоской основе выполняются так:

Перед тем, как просверлить сквозное отверстие, под деталь нужно подложить лист фанеры. Это позволит избежать сколов на обратной стороне. Полости под шейку и головку можно проделывать на весу.

При работе в торцовой части инструмент следует держать перпендикулярно. Если утратить контроль, то можно испортить заготовку. Сверло нужно периодически извлекать, чтобы очистить полость от стружки.

Tronik78 | Октябрь 21, 2014 | Теория | Комментариев нет

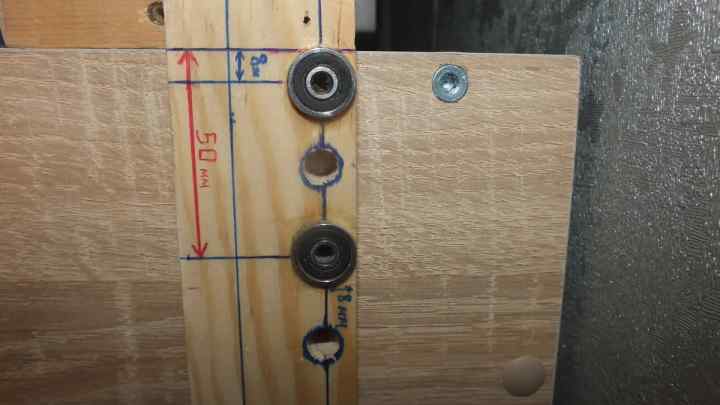

Для нанесения правильной разметки для отверстий под конфирмат на детали мебели достаточно запомнить два простых правила: Первое правило – отверстие должно проходить строго по середине “толщины” детали, иными словами если толщина ДСП 16 миллиметров, то расстояние от кромки детали до центра отверстия должно быть 8 миллиметров; Второе правило – размечая деталь по длине необходимо учесть, что расстояние от края заготовки до отверстия под конфирмат должно быть не менее одной длины используемого конфирмата и расстояние между отверстиями под конфирматы должно быть не менее двукратной длины используемых конфирматов.

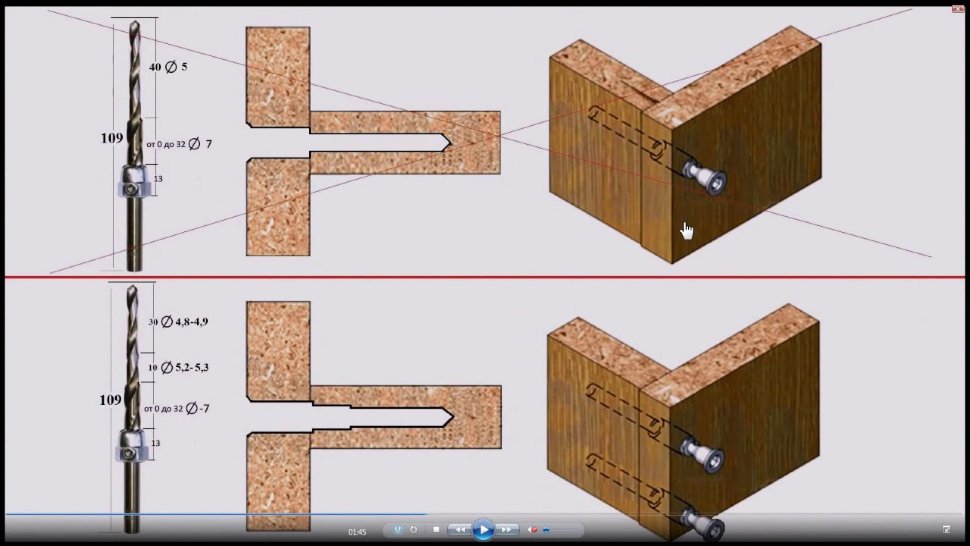

Необходимость сверления отверстия под конфирмат обусловлено его конструкцией. Требований к отверстию как минимум два: первое – в верхнюю часть отверстия должна плотно заходить головка конфирмата; второе – нижняя часть отверстия должна соответствовать резьбовой части конфирмата по длине и по диаметру быть чуть меньше её толщины. Существует еще и третье требование – зенковка под его шляпку, но как показывает практика достаточно посильней закрутить конфирмат и его головка утопится сама, к тому же зенковать ЛДСП без сколов получается не всегда. Рассматривать процедуру сверления отверстий специальным конфирматным сверлом, наверное, не имеет смысла потому как в этом случае все довольно таки просто и единственное за чем надо смотреть так это только направление сверления, если сверло пойдет в сторону и выйдет наружу, то деталь буде испорчена. Другое дело сверление отверстия под конфирмат обычными сверлами по дереву, в этом случае есть несколько моментов, которые стоит рассмотреть. Сверлить отверстие будем пот конфирмат 7*70 сверлами 7 и 5 миллиметров. (Хотя стоит отметить что для ДСП толщиной в 16 миллиметров больше подходят 5*50, а к ним сверла на 5 и 3 миллиметра.). По нанесенной ранее разметке просверлим отверстие сверлом 7мм. на глубину соответствующую длине головки и шляпки конфирмата, в нашем случае 10 миллиметров. Для контроля глубины сверления лучше использовать ограничитель или иное приспособление. Сверлить первое отверстие можно как на совмещенных, так и на не совмещенных деталях. Следующим шагом будет сверление отверстие под резьбовую часть конфирмата сверлом 5 мм.

Рассматривать процедуру сверления отверстий специальным конфирматным сверлом, наверное, не имеет смысла потому как в этом случае все довольно таки просто и единственное за чем надо смотреть так это только направление сверления, если сверло пойдет в сторону и выйдет наружу, то деталь буде испорчена. Другое дело сверление отверстия под конфирмат обычными сверлами по дереву, в этом случае есть несколько моментов, которые стоит рассмотреть. Сверлить отверстие будем пот конфирмат 7*70 сверлами 7 и 5 миллиметров. (Хотя стоит отметить что для ДСП толщиной в 16 миллиметров больше подходят 5*50, а к ним сверла на 5 и 3 миллиметра.). По нанесенной ранее разметке просверлим отверстие сверлом 7мм. на глубину соответствующую длине головки и шляпки конфирмата, в нашем случае 10 миллиметров. Для контроля глубины сверления лучше использовать ограничитель или иное приспособление. Сверлить первое отверстие можно как на совмещенных, так и на не совмещенных деталях. Следующим шагом будет сверление отверстие под резьбовую часть конфирмата сверлом 5 мм.

Конечно же, вариант сверления отверстия без конфирматного сверла выглядит сложнее, чем с ним. Но с другой стороны мы говорим о мебели для дома сделанной своими руками а не об организации производства и тратить не малые деньги на различного рода приспособления, которые со временем забросим не всегда оправданно.

Теория

VANCOUVER, BC, 27 января 2022 /PRNewswire/ — NexGen Energy Ltd. NYSE: NXE) (ASX: NXG) рада объявить о результатах радиоактивности и завершении полевых программ 2021 года, которые были сосредоточены на разведке и программе подробного геотехнического подтверждения площадки на месторождении Эрроу («Стрела» или «Проект») на 100% собственность, собственность Rook I, в бассейне Атабаска, Саскачеван.

Основные моменты программы разведки 2021:

Продолжить чтение

(CNW Group/NexGen Energy Ltd.)

(CNW Group/NexGen Energy Ltd.)В рамках программы разведки 2021 года завершено бурение 18 скважин общей протяженностью 10 849,04 м, из которых 6 400,31 м нацелены на электромагнитные проводники (проводники), которые соседствуют с той, в которой находится Эрроу, и 4 448,73 м нацелены значительно ниже текущего месторождения Эрроу. Расположение разведочных скважин см. на Рисунке 1. скважина. Это пересечение расположено примерно на 230 м ниже и к юго-востоку от установленных в настоящее время минерализованных доменов в Эрроу (рис. 2).

Скважина РК-21-136 ( Derkson West цель ) пересекла 0,5 м аномальной радиоактивности до 3100 имп/с от 166,5 до 167,0 м забоя.

Скважина РК-21-136 ( Derkson West цель ) пересекла 0,5 м аномальной радиоактивности до 3100 имп/с от 166,5 до 167,0 м забоя. Результаты сцинтилметрии см. в таблице 1.

Ли Курьер, главный исполнительный директор, прокомментировал: «Результаты разведки 2021 года подтвердили беспрецедентную перспективность открытия дополнительных зон минерализации типа «Стрела» на Рук-1, в частности, учитывая ограниченное количество скважин, пройденных в течение короткого сезона, как следствие. пандемии.Кроме того, геотехническое бурение на площадке подтвердило очень хорошие грунтовые условия для разработки и эксплуатации, которые были включены в Исследование воздействия на окружающую среду, завершение которого запланировано на этот квартал.NexGen вступает в очень захватывающий 2022 год с этапом Разработка Rook I, продолжающееся исследование многочисленных целей и начало деятельности по созданию инфраструктуры на местах в то время, когда население мира осознает значительную важность ядерной энергии в обеспечении базовой нагрузки чистым воздухом».

Грант Гринвуд, вице-президент по разведке, прокомментировал: «Результаты показывают, что под Стрелой присутствует дополнительная минерализация, которая ранее не была идентифицирована в каркасных схемах ресурсов. Кроме того, региональные результаты вдоль коридоров Паттерсона и Дерксона выявили многочисленные новые пересечения радиоактивности. , хрупкие структурные нарушения и гидротермальные изменения, что значительно повышает перспективность этих целей для немедленного наблюдения в 2022 году».

2021 Цели разведочного бурения:

«Под стрелой»

На основании структурной интерпретации и геофизических аномалий, которые простираются ниже известной урановой минерализации в Арроу, три (3) скважины алмазного бурения были спроектированы более чем на 3 скважины алмазного бурения. 300-метровые ступени вниз по падению от текущих каркасов Arrow Deposit. Пересечения аномальной радиоактивности в двух (2) из трех (3) отверстий иллюстрируют, что минерализация существует ниже текущих каркасов месторождения Стрелы, что указывает на дальнейший потенциал минерализации на глубине.

» Региональный»

Основное внимание региональной программы разведки 2021 года направлено на тестирование проводников параллельно и к востоку от проводника, в котором находится месторождение Эрроу, наряду с другими открытиями NexGen, включая Южную Стрелу, Кэннон, Лук и Гарпун. Эти параллельные проводники отображают сложенные друг в друга геофизические аномалии, которые имеют сходные характеристики с теми, которые первоначально выделяли Эрроу как предполагаемую цель. Результаты региональной программы разведки 2021 года демонстрируют продуктивность проводников, расположенных на целевых участках Кэмп-Ист, Дерксон и Дерксон-Уэст. Пересечения хрупких структурных нарушений, которые включают изменения и аномальную радиоактивность, служат ориентиром для последующей разведки в направлении потенциального промышленного скопления урана.

Рисунок 1: Разведка 2021 г. – Бурение скважин завершено

Рис. 2: 2021 г. Разведка внизу – Бурение скважин завершено – Вид сверху (слева) и поперечное сечение на северо-восток (справа).

Таблица 1: Данные разведочного бурения за 2021 год

Примечание. Радиоактивность – это гамма-излучение, измеряемое в импульсах в секунду (имп/с) от керна буровой скважины с помощью портативного сцинтилметра RS-125. Ожидаются результаты анализа

Скважина | Глубина несогласия — фундамент De (м) | Результаты портативного сцинтилметра (RS-120/125) | ||||||

Внутренний диаметр отверстия | Азимут | Погружной | Общая глубина (м) | | От (м) | К (м) | Ширина (м) | Диапазон CPS |

АР-21-266 | 314 | -73 | 1482,73 | 129,50 | 1058,50 | 1060. | 1,50 | <500 - 1475 |

АР-21-266а | 314 | -73 | 120,00 | Н/Д | Нет аномальной радиоактивности | |||

АР-21-267 | 314 | -73 | 1446.00 | 117,30 | Нет Аномальная радиоактивность | |||

АР-21-268 | 314 | -73 | 1400.00 | 113,75 | 964,00 | 965,50 | 1,50 | <500 - 795 |

| | | | | | 1125,00 | 1125,50 | 0,50 | <500 - 550 |

| | | | | | 1128,50 | 1135. | 6,50 | <500 - 3530 |

РК-21-131 | 300 | -65 | 501,00 | 51,00 | Нет Аномальная радиоактивность | |||

РК-21-132 | 300 | -65 | 468,00 | 34,00 | Нет аномальной радиоактивности | |||

РК-21-133 | 300 | -65 | 555,00 | 49,00 | Нет аномальной радиоактивности | |||

РК-21-134 | 300 | -65 | 516,63 | 57,70 | Нет аномальной радиоактивности | |||

РК-21-135 | 310 | -70 | 534. | 81,00 | 273,00 | 273,50 | 0,50 | <500 - 510 |

РК-21-136 | 310 | -70 | 447,00 | 88.10 | 166,50 | 167,00 | 0,50 | <500 - 3100 |

| | | | | | 319,50 | 320,50 | 1,00 | <500 - 500 |

РК-21-137 | 310 | -70 | 534,00 | 90,70 | Нет аномальной радиоактивности | |||

РК-21-138а | 310 | -70 | 96,88 | 90,00 | Нет аномальной радиоактивности | |||

РК-21-138 | 310 | -70 | 486,00 | 82,30 | Нет Аномальной Радиоактивности | |||

РК-21-139 | 315 | -65 | 495,00 | 84,00 | Нет аномальной радиоактивности | |||

РК-21-140 | 315 | -70 | 479,40 | 80,95 | 88,50 | 89,50 | 1,00 | <500 - 810 |

| | | | | | 166,00 | 167,00 | 1,00 | <500 - 1380 |

РК-21-141 | 315 | -70 | 488,00 | 92. | Нет аномальной радиоактивности | |||

РК-21-142 | 315 | -70 | 465,00 | 84,00 | Нет аномальной радиоактивности | |||

РК-21-143 | 315 | -70 | 334,40 | 79,90 | Нет аномальной радиоактивности | |||

.

Программа подтверждения площадки на 2021 год. подтвердить приповерхностные геотехнические условия в местах наземной инфраструктуры и оценить потенциальные местоположения карьеров для поддержки завершения предварительного проектирования, детального проектирования и планирования выполнения работ; и

Полевые работы, связанные с наземными исследованиями, включали бурение 18 скважин акустическим бурением с различными геофизическими испытаниями и установками пьезометров, а также выемку 93 испытательных шурфов ± испытания плитой под нагрузкой. 72 испытательных шурфа и все 18 акустических скважин были предназначены для подтверждения подземных условий под предполагаемой наземной инфраструктурой, такой как горная терраса, склады отходов и руды, взлетно-посадочная полоса, подъездная дорога и различные вспомогательные сооружения. В оставшихся 21 шурфе оценивались потенциальные исходные материалы.

В рамках программы 2021 года завершено бурение семи (7) скважин алмазного бурения высокого качества (от ГАР-21-037 до ГАР-21-043) общей протяженностью 5 076,45 м (Рисунок 3). Все скважины были геотехнически зарегистрированы в соответствии с критериями каротажа RMR89, в трех (3) скважинах были установлены вложенные вибрационные пьезометры (VWP), а в четырех (4) скважинах были отобраны образцы для геомеханической характеристики. Испытания точечной нагрузкой, измерения плотности и акустические телесъемки были выполнены на всех скважинах. На всех скважинах были проведены гидравлические испытания пакеров для измерения проводимости воды в различных толщах пород и вдоль конструкций. Результаты подтвердили, что массив горных пород в пределах и вблизи инфраструктуры УГТМО и LOM является пригодным, в основном неизмененным и бесструктурным, а также имеет низкую гидравлическую проводимость, что является полезными геотехническими и гидрогеологическими свойствами для разработки и обслуживания подземной инфраструктуры. Программа подтвердила низкую гидравлическую проводимость, предполагаемую в предыдущих инженерных изысканиях, подтвердила местоположение и взаимное расположение УГТМО, стволов и инфраструктуры LOM, а также обосновала наземную опору и конструкцию УГТМО.

Испытания точечной нагрузкой, измерения плотности и акустические телесъемки были выполнены на всех скважинах. На всех скважинах были проведены гидравлические испытания пакеров для измерения проводимости воды в различных толщах пород и вдоль конструкций. Результаты подтвердили, что массив горных пород в пределах и вблизи инфраструктуры УГТМО и LOM является пригодным, в основном неизмененным и бесструктурным, а также имеет низкую гидравлическую проводимость, что является полезными геотехническими и гидрогеологическими свойствами для разработки и обслуживания подземной инфраструктуры. Программа подтвердила низкую гидравлическую проводимость, предполагаемую в предыдущих инженерных изысканиях, подтвердила местоположение и взаимное расположение УГТМО, стволов и инфраструктуры LOM, а также обосновала наземную опору и конструкцию УГТМО.

Рис. 3: Вид сверху на геотехнические трассы буровых скважин, заложенные в ТЭО проекта шахты.

О компании NexGen

NexGen — это корпорация из Британской Колумбии, занимающаяся разработкой проекта Rook I, расположенного в юго-западной части бассейна Атабаска, Саскачеван, Канада, для запуска в производство. Проект Rook I поддерживается технико-экономическим обоснованием, соответствующим стандарту NI 43-101, в котором изложены исключительные экологические показатели, а также лучшие в отрасли экономические показатели. В Rook I находится месторождение Arrow, в котором находятся измеренные минеральные ресурсы 209.0,6 млн фунтов U3O8, содержащихся в 2,18 млн тонн с содержанием U3O8 4,35%, выявленные минеральные ресурсы 47,1 млн фунтов U3O8, содержащиеся в 1,57 млн тонн с содержанием 1,36% U3O8, и предполагаемые минеральные ресурсы 80,7 млн фунтов U3O8, содержащиеся в 4,40 млн тонн содержание 0,83% U3O8.

Проект Rook I поддерживается технико-экономическим обоснованием, соответствующим стандарту NI 43-101, в котором изложены исключительные экологические показатели, а также лучшие в отрасли экономические показатели. В Rook I находится месторождение Arrow, в котором находятся измеренные минеральные ресурсы 209.0,6 млн фунтов U3O8, содержащихся в 2,18 млн тонн с содержанием U3O8 4,35%, выявленные минеральные ресурсы 47,1 млн фунтов U3O8, содержащиеся в 1,57 млн тонн с содержанием 1,36% U3O8, и предполагаемые минеральные ресурсы 80,7 млн фунтов U3O8, содержащиеся в 4,40 млн тонн содержание 0,83% U3O8.

NexGen имеет высококвалифицированную команду профессионалов урановой промышленности с успешным опытом открытия месторождений урана и разработки проектов от открытия до производства. Компания является лауреатом премии PDAC Билла Денниса 2018 года за открытие полезных ископаемых в Канаде и премии 2019 года.Премия PDAC за экологическую и социальную ответственность.

http://www. nexgenenergy.ca

nexgenenergy.ca

Техническое раскрытие информации

Вся техническая информация в этом пресс-релизе была проверена и одобрена Энтони (Тони) Джорджем, инженером, директором проекта NexGen. и Мэтью Бэтти, P. Geo., руководитель NexGen по геологии и ресурсам, в качестве квалифицированных лиц в соответствии с National Instrument 43-101.

Технический отчет в отношении FS размещен в SEDAR ( www.sedar.com ) и EDGAR (www.sec.gov/edgar.shtml ) и доступен для ознакомления на веб-сайте NexGen Energy (www.nexgenenergy. ок).

Предостережение для инвесторов из США

Этот выпуск новостей включает термины классификации минеральных запасов и минеральных ресурсов, которые соответствуют стандартам отчетности Канады, а оценки минеральных запасов и минеральных ресурсов сделаны в соответствии с NI 43-101. NI 43-101 — это правило, разработанное Управлением по ценным бумагам Канады, которое устанавливает стандарты для всего публичного раскрытия эмитентом научной и технической информации, касающейся проектов добычи полезных ископаемых. Эти стандарты отличаются от требований Комиссии по ценным бумагам и биржам («SEC») и устанавливают правила SEC, применимые к компаниям, представляющим отчетность в Соединенных Штатах. Следовательно, информация о минеральных запасах и минеральных ресурсах, включенная в этот пресс-релиз, несопоставима с аналогичной информацией, которая обычно раскрывается местными отчитывающимися компаниями США в соответствии с требованиями SEC к отчетности и раскрытию информации. Соответственно, информация о месторождениях полезных ископаемых, изложенная в настоящем документе, не может быть сопоставимой с информацией, обнародованной компаниями, которые отчитываются в соответствии со стандартами США.

Эти стандарты отличаются от требований Комиссии по ценным бумагам и биржам («SEC») и устанавливают правила SEC, применимые к компаниям, представляющим отчетность в Соединенных Штатах. Следовательно, информация о минеральных запасах и минеральных ресурсах, включенная в этот пресс-релиз, несопоставима с аналогичной информацией, которая обычно раскрывается местными отчитывающимися компаниями США в соответствии с требованиями SEC к отчетности и раскрытию информации. Соответственно, информация о месторождениях полезных ископаемых, изложенная в настоящем документе, не может быть сопоставимой с информацией, обнародованной компаниями, которые отчитываются в соответствии со стандартами США.

Прогнозная информация

Информация, содержащаяся в данном документе, содержит «прогнозные заявления» в значении применимых законов и правил США о ценных бумагах и «прогнозную информацию» в значении применимого канадского законодательства о ценных бумагах. «Прогнозная информация» включает, помимо прочего, заявления в отношении оценок минеральных запасов и минеральных ресурсов, месторождения Эрроу 2021 года, проекта Rook I и оценки производства урана, качества и долгосрочных средних цен на уран, ожидаемых эффектов. завершенных результатов бурения по проекту Rook I, запланированных рабочих программ, завершения дальнейших исследований площадки и инженерных работ для поддержки базовой инженерии проекта и ожидаемых результатов. Как правило, но не всегда, прогнозную информацию и заявления можно определить по использованию таких слов, как «планы», «ожидается», «ожидается», «бюджет», «запланировано», «оценки», «прогнозы». , «намеревается», «предвидит» или «полагает» или их отрицательную коннотацию, или варианты таких слов и фраз, или заявляют, что определенные действия, события или результаты «могут», «могут», «были бы», «могут» или «будет принято», «произойдет» или «будет достигнуто» или их отрицательный оттенок. Заявления, относящиеся к «минеральным ресурсам», считаются прогнозной информацией, поскольку они включают подразумеваемую оценку того, что, исходя из определенных оценок и допущений, описываемые минеральные ресурсы могут быть прибыльно добыты в будущем.

завершенных результатов бурения по проекту Rook I, запланированных рабочих программ, завершения дальнейших исследований площадки и инженерных работ для поддержки базовой инженерии проекта и ожидаемых результатов. Как правило, но не всегда, прогнозную информацию и заявления можно определить по использованию таких слов, как «планы», «ожидается», «ожидается», «бюджет», «запланировано», «оценки», «прогнозы». , «намеревается», «предвидит» или «полагает» или их отрицательную коннотацию, или варианты таких слов и фраз, или заявляют, что определенные действия, события или результаты «могут», «могут», «были бы», «могут» или «будет принято», «произойдет» или «будет достигнуто» или их отрицательный оттенок. Заявления, относящиеся к «минеральным ресурсам», считаются прогнозной информацией, поскольку они включают подразумеваемую оценку того, что, исходя из определенных оценок и допущений, описываемые минеральные ресурсы могут быть прибыльно добыты в будущем.

Прогнозная информация и заявления основаны на текущих ожиданиях, убеждениях, предположениях, оценках и прогнозах в отношении бизнеса NexGen, отрасли и рынков, на которых она работает. Прогнозная информация и заявления сделаны на основе многочисленных допущений, в том числе, среди прочего, о том, что оценки запасов и ресурсов полезных ископаемых, а также ключевые допущения и параметры, на которых основаны такие оценки, изложены в данном пресс-релизе и техническом отчете для имущества, результаты запланированной разведочной деятельности соответствуют ожидаемым, цена и предложение урана на рынке, стоимость запланированной разведочной деятельности, финансирование будет доступно, если и когда это потребуется, и на разумных условиях, что сторонние подрядчики, оборудование, поставки и правительственные и другие разрешения, необходимые для проведения запланированных NexGen разведочных работ, будут доступны на разумных условиях и своевременно, и общие деловые и экономические условия не изменятся существенным образом неблагоприятным образом. Несмотря на то, что допущения, сделанные Компанией при предоставлении информации прогнозного характера или заявлении прогнозного характера, в настоящее время считаются руководством разумными, нет никаких гарантий, что такие предположения окажутся точными в будущем.

Прогнозная информация и заявления сделаны на основе многочисленных допущений, в том числе, среди прочего, о том, что оценки запасов и ресурсов полезных ископаемых, а также ключевые допущения и параметры, на которых основаны такие оценки, изложены в данном пресс-релизе и техническом отчете для имущества, результаты запланированной разведочной деятельности соответствуют ожидаемым, цена и предложение урана на рынке, стоимость запланированной разведочной деятельности, финансирование будет доступно, если и когда это потребуется, и на разумных условиях, что сторонние подрядчики, оборудование, поставки и правительственные и другие разрешения, необходимые для проведения запланированных NexGen разведочных работ, будут доступны на разумных условиях и своевременно, и общие деловые и экономические условия не изменятся существенным образом неблагоприятным образом. Несмотря на то, что допущения, сделанные Компанией при предоставлении информации прогнозного характера или заявлении прогнозного характера, в настоящее время считаются руководством разумными, нет никаких гарантий, что такие предположения окажутся точными в будущем.

Прогнозная информация и заявления также связаны с известными и неизвестными рисками и неопределенностями и другими факторами, которые могут привести к тому, что фактические результаты, показатели и достижения NexGen будут существенно отличаться от любых прогнозов результатов, показателей и достижений NexGen, выраженных или подразумеваемых такой прогнозной информацией или заявлениями, включая, помимо прочего, наличие отрицательного операционного денежного потока и зависимость от финансирования третьей стороны, неопределенность в отношении доступности дополнительного финансирования, риск того, что ожидаемые результаты анализа не подтвердят ранее объявленные предварительные результаты, выводы экономических оценок, риск того, что фактические результаты геологоразведочных работ будут отличаться от ожидаемых, стоимость рабочей силы, оборудования или материалов возрастет больше, чем ожидалось, что будущая цена на уран снизится или иным образом не поднимется до экономического уровня, привлекательность альтернативных источников энергии для энергии, производимой ураном, что канадский доллар укрепится по отношению к доллару США, что минеральные ресурсы и запасы не соответствуют оценке, что фактические затраты или фактические результаты рекультивационных работ больше, чем ожидалось, что меняется параметры и планы проекта продолжают уточняться и могут привести к увеличению затрат, неожиданным изменениям в минеральных ресурсах и запасах, сортности или степени извлечения или другим рискам, обычно связанным с добычей полезных ископаемых, непредвиденным задержкам в получении разрешений правительства, регулирующих органов или коренных народов, рискам связанные с титулом и консультациями коренных народов, зависимостью от ключевого руководства и другого персонала, недостатками в праве собственности Компании на ее имущество, нестраховыми рисками, неспособностью управлять конфликтами интересов, неспособностью получить или поддерживать необходимые разрешения и лицензии, рисками, связанными с изменениями в законы, нормативные акты, политика и общественное мнение, а также те факторы или другие риски, которые более подробно описаны в ежегодной информационной форме NexGen от 11 марта 2020 г. , поданной в комиссии по ценным бумагам всех провинций Канады, кроме Квебека, и в 40-летней форме NexGen. F подано в Комиссию по ценным бумагам и биржам США, которые доступны в SEDAR на www.sedar.com и Edgar на www.sec.gov .

, поданной в комиссии по ценным бумагам всех провинций Канады, кроме Квебека, и в 40-летней форме NexGen. F подано в Комиссию по ценным бумагам и биржам США, которые доступны в SEDAR на www.sedar.com и Edgar на www.sec.gov .

Несмотря на то, что Компания попыталась определить важные факторы, которые могут привести к тому, что фактические результаты могут существенно отличаться от тех, которые содержатся в прогнозной информации или заявлениях или подразумеваются прогнозной информацией или заявлениями, могут быть и другие факторы, которые влияют на результаты. быть не таким, как предполагалось, оценивалось или предполагалось. Читателей предупреждают, чтобы они не слишком полагались на прогнозную информацию или заявления из-за присущей им неопределенности.

Нет никаких гарантий, что прогнозная информация и заявления окажутся точными, поскольку фактические результаты и будущие события могут существенно отличаться от ожидаемых, предполагаемых или предполагаемых. Соответственно, читатели не должны чрезмерно полагаться на прогнозные заявления или информацию. Компания не берет на себя никаких обязательств по обновлению или переизданию прогнозной информации в результате появления новой информации или событий, за исключением случаев, предусмотренных действующим законодательством о ценных бумагах.

Соответственно, читатели не должны чрезмерно полагаться на прогнозные заявления или информацию. Компания не берет на себя никаких обязательств по обновлению или переизданию прогнозной информации в результате появления новой информации или событий, за исключением случаев, предусмотренных действующим законодательством о ценных бумагах.

ИСТОЧНИК NexGen Energy Ltd.

Крайне важно, чтобы инженеры-проектировщики понимали весь путь

деталей, которые они проектируют, от определения чертежа до производства,

и осмотр. Одной из наиболее распространенных особенностей конструкции машин является отверстие.

Независимо от того, принимает ли он болт или прецизионный подшипник, он должен быть правильным.

размера и в правильном месте для правильной работы машины. В этом

видео, мы изложим соображения по проектированию отверстий и точности

отверстий, дать вам несколько советов по их надежной и экономичной обработке, а также

сравнить различные способы их проверки.

00:00 – Введение

00:47 – Прецизионные отверстия в конструкции машин

02:36 – Предельные размеры отверстий

03:03 – Элементы управления положением GD&T

03:55 – Элементы управления формы GD&T

04: 43 – GD&T Orientation Controls

05:31 – Отделка поверхности

06:26 – Просверленные отверстия

07:33 – Советы по использованию сверл

08:23 – Центровочные сверла

09:44 – Развертки

11:26 – Растачивание

12: 27 – Круговое фрезерование

13:07 – Регулируемая компенсация (G41/G42)

14:28 – Точность процессов обработки

16:21 – Проверка прецизионных отверстий

17:03 – Калибр-пробки (проходные/непроходные штифты)

17:54 – Штангенциркули для внутренних измерений

18:26 – Телескопические нутромеры

19:00 – Микрометр с внутренним диаметром трубы

19:36 – Нутромер со шкалой

20:19 – Трехточечный микрометр

21:45 – Как убедиться, что отверстие соответствует техническим условиям

23:10 – Правило 1, Принцип конверта

24:01 — ISO и ASME для элементов размера

25:31 — Заключение

Прецизионные сверления и отверстия являются фундаментальной особенностью почти каждой машины. Если вы когда-либо проектировали что-либо со штифтом, подшипником или уплотнением, вам, несомненно, приходилось указывать точное отверстие.

Тщательная спецификация и контроль отверстий необходимы для правильного функционирования почти каждой машины. В этом видео мы познакомим вас с основными методами изготовления отверстий, используемыми в промышленности, и покажем вам некоторые передовые методы проектирования, чтобы вы не увеличивали ненужные затраты на свои детали и не создавали проблем во время производства. Мы также дадим вам несколько советов по получению отличных результатов при обработке с помощью обычных инструментов и оборудования. А поскольку основой прецизионной обработки являются прецизионные измерения, мы обсудим некоторые аспекты метрологии, чтобы вы могли каждый раз измерять свои детали быстро и точно.

Мы также дадим вам несколько советов по получению отличных результатов при обработке с помощью обычных инструментов и оборудования. А поскольку основой прецизионной обработки являются прецизионные измерения, мы обсудим некоторые аспекты метрологии, чтобы вы могли каждый раз измерять свои детали быстро и точно.

Во-первых, давайте поговорим о некоторых примерах проектирования станков, где вам нужно будет указать прецизионное отверстие. Этот шарикоподшипник установлен в алюминиевом корпусе. Отверстие, в которое он подходит, должно быть очень точно выполнено, чтобы подшипник функционировал должным образом. Если посадка между подшипником и корпусом слишком плотная, подшипник может заблокироваться после установки или преждевременно выйти из строя. Если посадка слишком свободная, подшипник может сместиться во время работы, что приведет к вибрации или другим проблемам в машине.

Для достижения номинальных характеристик шарикоподшипникам требуется тщательно обработанный корпус и вал.

Для этого подшипника разница между «слишком герметичным» и «слишком свободным» отверстием составляет всего около пяти десятитысячных дюйма, или 12 микрон. Это очень жесткий допуск, и для правильной обработки и проверки требуется определенная осторожность.

Другим примером прецизионного отверстия является отверстие под уплотнение. Как мы обсуждали в нашем видеоролике об уплотнительных кольцах, уплотнения зависят от тщательно контролируемого взаимодействия с отверстием. Если посадка слишком тугая, поршень может заклинить. Слишком слабое, и уплотнение может протекать или выдавливаться в зазор между поршнем и отверстием.

Установочные штифты можно использовать для выравнивания двух компонентов. Тщательный контроль местоположения требуется, если детали должны легко собираться. Наконец, конструкторы часто выравнивают компоненты или передают усилие с помощью штифтов. Одна из распространенных схем состоит в том, чтобы спроектировать соединение таким образом, чтобы штифты вдавливались в одну часть, а другая часть свободно скользила по ним. Достижение этих посадок требует не только точного размера отверстий, но и того, чтобы они были просверлены в правильных местах.

Достижение этих посадок требует не только точного размера отверстий, но и того, чтобы они были просверлены в правильных местах.

Имея в виду эти области применения, давайте более внимательно подумаем о конкретных качествах отверстия, влияющих на его характеристики, и обсудим, как мы можем контролировать эти качества на инженерном чертеже. Самая очевидная характеристика, которая приходит на ум, — размер. Если отверстие слишком маленькое, ответная часть не подойдет. И если он слишком большой, он может не обеспечить требуемой точности выравнивания. Конструктор использует допуск, чтобы указать диапазон размеров, приемлемый для готового элемента. Ранее мы показывали вам, как систематически устанавливать этот допуск на основе желаемого соответствия между компонентами.

Если отверстия в шаблоне расположены неаккуратно, детали не соберутся. Но размер отверстия — не единственная характеристика, о которой нам нужно беспокоиться. Если вы когда-либо пытались выровнять две детали с помощью набора винтов или штифтов, вы, возможно, лично столкнулись с важностью расположения отверстий. В этом случае, даже если размеры всех задействованных отверстий находятся в пределах допуска, вы можете обнаружить, что детали все равно не подходят друг к другу. Это связано с тем, что отверстия также должны находиться в правильном месте, чтобы соединение функционировало должным образом. В то время как допуск местоположения можно контролировать с помощью обычных линейных размеров, геометрических размеров и допусков, или GD&T, позволяет проектировщику гораздо более точно контролировать допуски положения элементов, а также увеличивает величину допустимого допуска без влияния на функциональность.

В этом случае, даже если размеры всех задействованных отверстий находятся в пределах допуска, вы можете обнаружить, что детали все равно не подходят друг к другу. Это связано с тем, что отверстия также должны находиться в правильном месте, чтобы соединение функционировало должным образом. В то время как допуск местоположения можно контролировать с помощью обычных линейных размеров, геометрических размеров и допусков, или GD&T, позволяет проектировщику гораздо более точно контролировать допуски положения элементов, а также увеличивает величину допустимого допуска без влияния на функциональность.

Но допусков на размер и расположение по-прежнему недостаточно для полного определения размерных характеристик отверстия. Отверстие, даже очень точно обработанное, никогда не бывает идеальным цилиндром. Всегда есть крошечные вариации, высокие и низкие точки, которые отклоняются от идеального цилиндра. Величина допустимого отклонения от идеально круглого прямого цилиндра контролируется допуском формы. Для цилиндров допуски GD&T на прямолинейность, округлость и цилиндричность являются основными способами, с помощью которых проектировщик определяет требования к форме. Если вы работаете в соответствии со стандартами черчения ASME, существует также неявный контроль формы, о котором мы поговорим чуть позже.

Величина допустимого отклонения от идеально круглого прямого цилиндра контролируется допуском формы. Для цилиндров допуски GD&T на прямолинейность, округлость и цилиндричность являются основными способами, с помощью которых проектировщик определяет требования к форме. Если вы работаете в соответствии со стандартами черчения ASME, существует также неявный контроль формы, о котором мы поговорим чуть позже.

Существует еще одно размерное свойство, называемое ориентацией, которое также может иметь большое влияние на производительность машины. Ориентация используется для описания того, насколько параллельно или перпендикулярно должно быть отверстие по отношению к другому элементу. Например, когда отверстия подшипников имеют чрезмерное угловое смещение, вал может заклинить во время установки или вызвать нежелательные силы и моменты во время работы, что приведет к преждевременному выходу из строя.

Существует множество нюансов в допусках расположения, ориентации и формы, и мы пока просто хотим познакомить вас с этими понятиями на высоком уровне. В следующих видеороликах мы больше сосредоточимся на особенностях этих элементов управления, особенно в том, что касается GD&T.

В следующих видеороликах мы больше сосредоточимся на особенностях этих элементов управления, особенно в том, что касается GD&T.

Последней характеристикой отверстия является качество обработки его поверхности. Обработка поверхности особенно важна при работе с гидравлическими или пневматическими уплотнениями, поскольку слишком грубая обработка увеличивает вероятность утечек или приводит к преждевременному износу уплотнительных элементов.

Прецизионные отверстия могут быть изготовлены различными методами, и оператор должен найти компромисс между каждым из них, чтобы выбрать наиболее экономичный процесс, отвечающий требованиям чертежа. Четыре основных процесса формирования и обработки отверстий — это сверление, развертывание, растачивание и круговая интерполяция с помощью концевой фрезы. Есть много других процессов, но эти четыре широко доступны почти в каждом механическом цехе. Давайте поговорим о каждом из них немного подробнее.

Давайте поговорим о каждом из них немного подробнее.

Сверление, пожалуй, самый известный процесс механической обработки. Сверла, используемые в металлообработке, имеют две угловые режущие кромки, которые сходятся в центральной точке. В отличие от концевой фрезы, канавки спирального сверла не являются режущими поверхностями. Их единственная функция состоит в том, чтобы работать как шнек, перемещая стружку вверх и из отверстия.

Глубокие отверстия могут значительно увеличить стоимость производства, особенно когда требуются специальные инструменты. Для проектировщика важным фактором при высверливании отверстия является соотношение между его глубиной и диаметром. Например, если диаметр отверстия составляет полдюйма, а его глубина — два дюйма, мы бы сказали, что отношение его глубины к диаметру равно четырем. Отверстия с отношением глубины к диаметру пять и выше обычно считаются «глубокими» и могут потребовать специальных циклов сверления и инструментов, которые увеличивают стоимость детали.

Дизайнер также должен знать, что отверстия можно сверлить только перпендикулярно поверхности. Если вам нужно отверстие на изогнутой или наклонной грани, вы должны указать точечную грань, которая создает плоское дно для работы.

Использование правильных подач и скоростей значительно снижает проблемы с эвакуацией стружки, но для более глубоких отверстий часто требуются специальные инструменты или циклы сверления.Для станочника основной задачей при сверлении является удаление стружки. В более глубоких отверстиях, особенно в алюминии, стружка имеет тенденцию застревать в канавках сверла, что резко увеличивает тепловыделение при резании.

Безусловно, лучший способ решить эту проблему — подача СОЖ через шпиндель. Эта система подает охлаждающую жидкость под высоким давлением прямо к режущей кромке сверла. Когда охлаждающая жидкость вытекает из просверливаемого отверстия, она уносит с собой стружку. Если подача СОЖ через шпиндель недоступна, могут помочь циклы сверления, а также существуют сверла с параболической канавкой, предназначенные для более эффективного удаления стружки из отверстия. Снижение скорости вращения шпинделя при сохранении той же подачи на оборот также может помочь за счет снижения тепловыделения, что снижает вероятность слипания стружки.

Снижение скорости вращения шпинделя при сохранении той же подачи на оборот также может помочь за счет снижения тепловыделения, что снижает вероятность слипания стружки.

Если вы хотите просверлить отверстие так, чтобы сверло не блуждало по заготовке, обязательно начните с хорошего центрирующего сверла. Точечные сверла намного короче обычных спиральных сверл, а также имеют очень короткие канавки. Это делает их намного более жесткими, чем обычные сверла, обеспечивая точный начальный конус, который помогает направлять последующие операции сверления.

Как правило, угол точечного сверления выбирается равным или превышающим угол вершины сверла. Идея состоит в том, что вы хотите, чтобы центр сверла соприкоснулся и начал резать раньше, чем внешние края. Диаметр конуса, оставляемого на заготовке центральным сверлом, должен составлять около 75% от диаметра сверла, которое вы планируете использовать.

Даже при тщательном точечном сверлении и оптимизированном процессе сверление не считается особо точным методом. В этой таблице показаны обычно ожидаемые допуски на размер просверленного отверстия для различных размеров. При сверлении на станке допуск на предполагаемое положение должен быть не более восьми тысяч или 0,2 мм в диаметре.

Хотя сверление само по себе не является особо точным процессом, просверленные отверстия часто уточняются последующими операциями для повышения их точности. Когда размер отверстия требует более жестких допусков, чем позволяет только сверление, отверстие может быть закончено путем развертывания. 9Развертки 0007 — это эффективный и экономичный способ обработки отверстий очень точного размера.

Развертка представляет собой рифленый режущий инструмент, который удаляет тонкий слой материала, увеличивая отверстие примерно на десять-пятнадцать тысячных, или от 0,25 до 0,5 мм. Традиционные патронные развертки имеют небольшую фаску на носу, которая выполняет большую часть резки. Там, где при сверлении можно получить допуски на размер порядка плюс-минус пять тысяч или сто микрон, развертывание может надежно удерживать допуски в пределах тысячных, или 25 микрон.

Там, где при сверлении можно получить допуски на размер порядка плюс-минус пять тысяч или сто микрон, развертывание может надежно удерживать допуски в пределах тысячных, или 25 микрон.

Грубо говоря, вы должны работать с разверткой на половине скорости и с удвоенной подачей на оборот по сравнению с только что использованным сверлом. Вы также должны срезать любой излом кромки или снять фаску перед развертыванием. Этот ввод поможет центрировать развертку, а также позволит удалить небольшой заусенец, оставшийся после операции снятия фаски.

Иногда можно «отрегулировать» размер разреза развертки на несколько десятых, просто изменив смазочно-охлаждающую жидкость или подачу и скорость. Вообще говоря, более густая, более смазывающая смазочно-охлаждающая жидкость, более низкая скорость и более высокая подача позволяют получить отверстие немного меньшего размера для данного материала.

Развертка не может исправить проблемы с расположением или формой просверленных отверстий. Развертки на самом деле спроектированы так, чтобы быть очень гибкими, самоцентрирующимися на пилотном отверстии и повторяющими его профиль. Если просверленное отверстие находится в неправильном месте или неровно, его расширение не сильно улучшит ситуацию.

Развертки на самом деле спроектированы так, чтобы быть очень гибкими, самоцентрирующимися на пилотном отверстии и повторяющими его профиль. Если просверленное отверстие находится в неправильном месте или неровно, его расширение не сильно улучшит ситуацию.

Когда вам нужно сделать очень прямые круглые отверстия в очень точных местах, расточка является золотым стандартом. Расточные головки имеют эксцентриковую фрезу, часто токарную расточной оправку, которая медленно подается в отверстие. В отличие от развертки, которая может прорезать отверстие только одного размера, расточная головка регулируется, что позволяет обрабатывать широкий диапазон диаметров с помощью одного инструмента.

Настройка расточных головок — довольно медленный процесс, но как только они настроены, они могут надежно выдерживать допуски на размер и расположение в несколько десятых долей или около 5 микрон, в зависимости от биения шпинделя и точности стола станка.

До того, как станки с ЧПУ стали широко доступны, расточка была гораздо более распространена, чем сейчас, особенно в качестве черновой обработки. С широким распространением обрабатывающих центров с ЧПУ расточка стала более высокоточной чистовой обработкой. Одна из причин, по которой расточные головки потеряли популярность, заключается в том, что станки с ЧПУ могут одновременно перемещать несколько осей, что позволяет фрезеровать круги и сложные профили.

Хотя фрезерование с ЧПУ очень универсально, оно обычно не так точно, как некоторые из процессов, которые мы рассмотрели, особенно когда речь идет о допуске на размер. Многие причины сводятся к программам CAM, предполагающим идеальный номинальный диаметр концевой фрезы. В действительности, большинство концевых фрез после окончательной шлифовки имеют размер на одну или две тысячи, или от 25 до 50 микрон, меньше своего номинального размера.

Если на вашем станке имеется измерительная система, вы можете значительно повысить точность фрезерованных элементов, включив «контролируемую компенсацию» для чистового прохода. Когда программа обработки детали вызывает управляемую компенсацию, обычно с блоком G41 или G42, контроллер станка вычисляет смещение центральной линии инструмента, используя измеренный диаметр конкретного инструмента, загруженного в шпиндель, в отличие от общего номинального инструмента. диаметр хранится в библиотеке инструментов программного обеспечения CAM. Эта компенсация, если она доступна, может увеличить точность фрезерования в пределах одной или двух тысяч, или между 25 и 50 микронами.

Когда программа обработки детали вызывает управляемую компенсацию, обычно с блоком G41 или G42, контроллер станка вычисляет смещение центральной линии инструмента, используя измеренный диаметр конкретного инструмента, загруженного в шпиндель, в отличие от общего номинального инструмента. диаметр хранится в библиотеке инструментов программного обеспечения CAM. Эта компенсация, если она доступна, может увеличить точность фрезерования в пределах одной или двух тысяч, или между 25 и 50 микронами.

Однако управляемая компенсация не может учитывать отклонение инструмента, которое часто приводит к изменению размера диаметра отверстия по его длине. А без регулярной калибровки люфта часто используемые фрезерные станки с ЧПУ имеют тенденцию вырезать искривленные круги по мере износа шарико-винтовых пар со временем. Хотя универсальность фрезерования с ЧПУ делает его привлекательным вариантом, важно подчеркнуть, что сверление, развертывание и растачивание по-прежнему имеют место, особенно когда требуются жесткие допуски.

Хотя универсальность фрезерования с ЧПУ делает его привлекательным вариантом, важно подчеркнуть, что сверление, развертывание и растачивание по-прежнему имеют место, особенно когда требуются жесткие допуски.

Если мы хотим сравнить технологические возможности четырех методов, которые мы рассмотрели, лучше всего подумать о размере и точности местоположения независимо друг от друга. Если требуется еще большая точность, можно рассмотреть хонингование, шлифование, координатное растачивание или полировку роликами. Однако это специализированные процессы, которые могут значительно увеличить стоимость готовой детали. Часто лучший подход включает в себя объединение нескольких процессов с использованием сильных сторон каждого из них.

В приведенной выше таблице сравниваются обычно достижимые допуски на размер и расположение для различных комбинаций инструментов и станков. Это функциональный датчик, который мы обработали для предстоящего видео о допуске положения GD&T. Подобные датчики можно использовать для быстрого подтверждения того, что шаблоны элементов соответствуют требованиям допусков положения GD&T. Если деталь может полностью сесть на калибр, то она соответствует техническим требованиям.

Если деталь может полностью сесть на калибр, то она соответствует техническим требованиям.

Этот манометр имеет стальную основу с четырьмя запрессованными штифтами. Прессовая посадка между штифтами и основанием требует очень точного размера приемных отверстий в основании. А так как смысл этой детали в том, чтобы быть точным измерителем положения, штифты также должны находиться в очень точных местах. При диаметре в четверть дюйма эти отверстия были слишком малы для сверления, по крайней мере, с помощью инструментов, которые у нас были под рукой.

Функциональные калибры, подобные этому, позволяют быстро контролировать контроль качества шаблонов отверстий, контролируемых допуском положения GD&T. Мы решили сначала просверлить отверстия меньшего размера, чтобы удалить большую часть материала. В этот момент отверстия не имели точного размера и точного расположения. Затем мы использовали концевую фрезу и сняли еще немного материала со сторон отверстий. Это улучшило их расположение, что позволило нам рассверлить их до окончательного размера для идеальной прессовой посадки.

Когда мы проверили калибр, отклонение положения и ориентации штифтов составило менее двух десятых, или пять микрон, что находится в пределах нашего допуска для этого калибра.

Существует множество различных контрольных инструментов для проверки отверстий и отверстий. Правильный выбор в данной ситуации зависит от измеряемой характеристики и плана контроля качества детали.В точных работах контроль и метрология имеют решающее значение. Если вы не можете контролировать с жестким допуском, вы не можете обрабатывать с жестким допуском. Это так просто.

Когда дело доходит до измерения отверстий и отверстий, существует множество различных инструментов и методов, но правильный выбор в данной ситуации зависит от нескольких факторов. Во-первых, вы должны спросить себя, действительно ли мне нужно измерять диаметр отверстия или мне просто нужно подтвердить, что оно соответствует техническим требованиям? Ответ на этот вопрос может зависеть от плана контроля качества заказчика, но часто нам не нужно измерять отверстие напрямую. Калибр-пробки

Калибр-пробки

Вместо этого мы можем использовать «проходной» и «непроходной» калибр-пробки для нижнего и верхнего пределов допуска соответственно, чтобы подтвердить, что деталь соответствует техническим требованиям. Этот подход на сегодняшний день является наиболее эффективным, и по этой причине он является распространенным методом контроля качества в крупносерийном производстве.

Однако калибры-пробки становятся проблематичными, когда допуски очень жесткие, например менее двух тысяч или 50 микрон. При таких допусках может быть трудно повторно различить разницу между «годен» и «не годен». Калибры также не могут определить, действительно ли отверстие круглое, а заусенцы на краю отверстия могут привести к ложному результату. Наконец, вам часто потребуется фактическое численное измерение функции, а не просто оценка «соответствует спецификации» или «не соответствует спецификации».

В таких ситуациях у вас может возникнуть соблазн достать штангенциркули и использовать их внутренние измерительные губки для проверки диаметра.

Не надо.

Внешние губки обычных штангенциркулей имеют точность только до плюс-минус одна тысяча, или 20 микрон, и из-за того, что называется погрешностью смещения шкалы, внутренние губки имеют дополнительное отклонение плюс-минус одна тысяча, или тридцать микрон, это означает, что ваши измерения могут отличаться до двух тысячных дюйма или пятидесяти микрон. Есть несколько лучших вариантов для рассмотрения.

Требуется некоторая практика, чтобы научиться пользоваться телескопическими нутромерами, но как только вы освоите их, они могут стать экономичным способом проверки умеренно жестких допусков.

Чуть лучше штангенциркуля являются телескопические нутромеры. Эти инструменты помогают «перенести» внутреннее измерение на инструмент внешнего измерения, такой как микрометры. Телескопические датчики сложны в использовании, но если вы будете осторожны, вы можете получить измерение, которое повторяется в пределах одной тысячи или 25 микрон. Самым большим преимуществом телескопических нутромеров является их дешевизна. Компромисс заключается в том, что они очень чувствительны к технике оператора и даже в идеальных условиях недостаточно точны для очень жестких допусков.

Микрометры с трубчатым внутренним диаметром отлично подходят для точного контроля больших диаметров. Для более точных измерений можно использовать трубчатые микрометры с внутренним диаметром. Обычно они продаются в наборах, включающих микрометрическую головку и несколько сменных пяток. Большим преимуществом трубчатых ID-микрофонов является то, что один комплект может охватывать широкий диапазон диаметров. Этот набор, например, может иметь размеры от 1,5 до 12 дюймов или от 40 до 300 мм, но доступны и другие наборы размером до 60 дюймов или 1500 мм. Микрофоны Tubular ID имеют точность около одной тысячи или 25 микрон.

Микрофоны Tubular ID имеют точность около одной тысячи или 25 микрон.

Для еще более точных измерений вам может понадобиться нутромером со шкалой. Они могут считывать данные с точностью до одной десятой или двух с половиной микрон. Циферблатные нутромеры также можно использовать для быстрого выполнения нескольких измерений под разными углами и на разных глубинах в отверстии, что позволяет оператору оценить форму.

Если вы внимательно посмотрите на шкалу нутромера с часовым механизмом, то увидите, что на самом деле он не считывает диаметр элемента, который вы измеряете напрямую. Вместо этого он сообщает только об отклонении от нуля. Следовательно, манометр должен быть установлен перед использованием. Предпочтительным подходом является использование кольцевого калибра для измеряемого диаметра, но вы также можете установить их между губками микрометра.

Трехточечные микрометры быстрее в использовании, чем нутромеры со шкалой, но они очень дороги.

Разновидностью нутромера со шкалой является трехточечный микрометр. Трехточечные микрофоны предлагают два больших улучшения по сравнению с циферблатными калибрами. Во-первых, имеется три измерительных поверхности вместо двух, которые самоцентрируют датчик в отверстии, устраняя необходимость в колебательном движении. Это делает их более быстрыми и удобными в использовании. Во-вторых, трехточечные микрофоны обычно имеют прямую индикацию, а это означает, что они отображают фактический диаметр, а не просто отклонение, как это делает нутромером со шкалой. Это означает, что их не нужно устанавливать с помощью калибра-кольца, если только вы не меняете измерительную головку.

За эти преимущества приходится платить: трехточечные микрофоны значительно дороже нутромеров со шкалой, и они являются одними из самых дорогих среди всех ручных измерительных инструментов. Диапазон измерения каждой головки также довольно ограничен, поэтому вам нужно иметь довольно большой их запас, чтобы иметь возможность проверить каждое отверстие с их помощью.

Также стоит отметить, что вы также можете измерять отверстия с помощью координатно-измерительной машины или КИМ. Хотя КИМ, как правило, очень точны, ими легко злоупотребить. Очень незначительные проблемы с настройкой, программированием или отчетностью могут привести к значительным ошибкам в окончательных данных. Даже при наличии КИМ есть большая вероятность, что ручной инструмент обеспечит более точное измерение быстрее.

Мы предоставили вам несколько способов измерения элемента, но определить, действительно ли он соответствует требованиям чертежа, не так просто, как просто записать число, отображаемое на датчике. Ранее в видео мы упоминали, что отверстие может иметь небольшие вариации формы, что является еще одним способом сказать, что оно может быть не круглым или прямым, и мы должны учитывать эту возможность при проверке деталей.

Предположим, вы измеряете скважину в нескольких разных местах, возможно, на разных глубинах и под разными углами. Вы, вероятно, получите немного другой диаметр для каждого измерения. Итак, каков истинный диаметр отверстия? И что, если одно или два измерения фактически выходят за пределы допуска? Часть бракованная?

Здесь все становится сложнее.

ASME Y14.5 требует «идеальной формы в MMC». Чтобы оценить это условие, калибр-пробка на пределе MMC должен пройти через элемент. С точки зрения контроля, оценка соответствия цилиндрического отверстия системе ASME Y14.5 фактически требует двух шагов. Во-первых, необходимо использовать двухточечный измерительный инструмент для измерения диаметра на различных глубинах и углах. Каждое выполненное измерение должно находиться в пределах установленных допусков. Если какое-либо измерение, которое вы выполняете, выходит за пределы допуска, функция не соответствует техническим требованиям. Далее, должен полностью пройти калибровочный штифт по минимальному пределу диаметра.

В курсах и книгах GD&T этот второй шаг иногда называют «правилом 1» или принципом конверта. Хотя этот двухэтапный подход добавляет много сложностей, для этого есть веская причина. Без принципа конверта не гарантируется, что отверстия, размеры которых соответствуют спецификации, свободно соединятся с сопрягаемой деталью. Если отверстие близко к минимальному пределу диаметра, а также имеет проблемы с прямолинейностью, вы можете увидеть, как сопрягаемый штифт будет иметь тенденцию к заеданию в том, что должно быть рабочей посадкой.

Если отверстие имеет проблемы с прямолинейностью и его размер очень близок к пределу MMC, сопрягаемая деталь может не подойти. По этой причине ASME создала двухэтапную систему проверки соответствия цилиндрических элементов. До сих пор мы обсуждали эту концепцию исключительно в контексте отверстий, но тот же принцип применим и к внешним диаметрам. Каждое двухточечное измерение, выполненное с помощью микрометров наружного диаметра, должно находиться в пределах допуска, а калибр-кольцо на максимальном пределе диаметра также должен проходить через элемент.

Если вы раньше работали с GD&T, вы, вероятно, слышали, как кто-то загадочно заявлял, что существуют различия между системами ASME и ISO GD&T. Ну, самая большая разница связана с принципом конверта. Он применяется по умолчанию к чертежам, подготовленным в соответствии с ASME Y14.5, но не к ISO. Чертежи ISO по умолчанию полагаются только на двухточечную схему измерения. Другими словами, единственным требованием системы ISO является то, что каждое двухточечное измерение, выполненное под разными углами и на разных глубинах, должно находиться в пределах установленного диапазона допусков.

Это означает, что допуск на размер не обеспечивает контроля прямолинейности. Другими словами, в системе ISO возможно, что элемент может соответствовать спецификации на основе допуска на размер, но все же не соответствовать сопрягаемой части.

Модификатор конверта можно добавить к размерам на чертежах ISO (которые не требуют принципа конверта по умолчанию), чтобы обеспечить посадку между компонентами.

Не будем спорить о том, какая система лучше. У каждого есть свои преимущества и недостатки, но важно то, что вы понимаете различия. Если вам нужен принцип конверта при использовании системы ISO, вы можете добавить модификатор конверта после допуска, что делает интерпретацию эквивалентной системе ASME.

Аналогичным образом, если у вас есть чертеж ASME и вам нужно отказаться от требований принципа конверта, вы можете добавить модификатор независимости, который требует, чтобы диаметр рассматривался так, как это было бы в системе ISO.

Надеюсь, это видео дало вам несколько советов по проектированию и изготовлению точных деталей. Как всегда, у нас есть сопутствующий пост в блоге с дополнительными ресурсами и ссылками, если вам нужна дополнительная информация. И если вы найдете наш контент полезным, рассмотрите возможность подписки на наш канал, а также на нашу рассылку новостей, чтобы не пропустить ни одного будущего видео.

Наша 6-дюймовая стальная линейка имеет как британские, так и метрические единицы измерения.